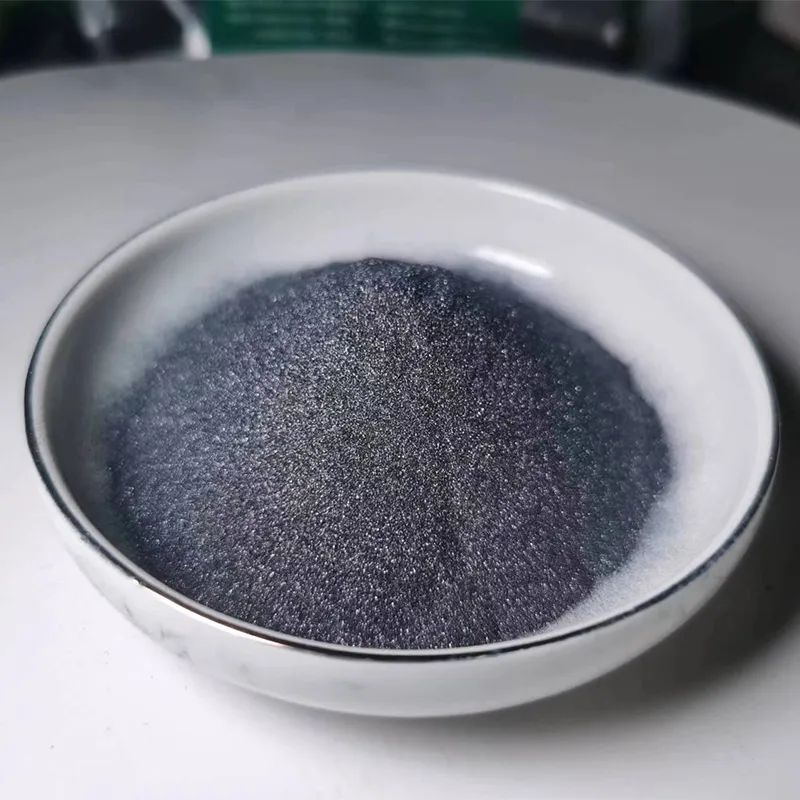

Абразивное сырье из смолы

Абразивное сырье из смолы… Многие начинающие специалисты воспринимают это как простой и доступный вариант, как способ обойтись без дорогостоящих природных абразивов. Изначально и я так думал. Но реальность часто оказывается куда сложнее. На деле, работа с таким материалом требует глубокого понимания химических процессов, контроля качества и, что немаловажно, учета конечного применения. Сейчас я попытаюсь поделиться своим опытом, не претендуя на абсолютную истину, а лишь на практические наблюдения.

Почему смола? Обоснование выбора и первые трудности

Почему вообще смола? Причин несколько: доступность сырья (часто это побочный продукт нефтехимической промышленности), возможность получения материалов с определенными порированными структурами, а также потенциал для модификации свойств путем добавления различных добавок. В теории, это неплохой способ создать абразив с заданными характеристиками, например, для шлифовки мягких металлов или полировки пластиков. На практике же сразу возникают вопросы. Во-первых, необходимость строгого контроля качества исходной смолы. Слишком высокая влажность, примеси, неоднородность – и результат будет далек от желаемого. Во-вторых, сложность получения однородного абразивного зерна, особенно если речь идет о микропорошке.

Я помню один проект – производство абразивного порошка на основе смолы для полировки оптических линз. Первая партия была крайне неудачной. Порошок оказался слишком 'рыхлым', не обеспечивал требуемой гладкости поверхности и быстро истирался. Пришлось повозиться с составом, с технологией помола, с последующей термообработкой. В итоге, после нескольких итераций, удалось добиться приемлемых результатов, но потеряли много времени и ресурсов.

Технологические аспекты: от получения до готового продукта

Процесс производства абразивного сырья из смолы довольно многоступенчатый. Начинается все с подбора подходящей смолы – обычно это фенолформальдегидные или эпоксидные смолы. Затем происходит процесс осаждения абразивных частиц – это может быть химическое осаждение из раствора, механическое помол с последующим сепарацией, либо более сложные методы, например, электрохимическое осаждение. Важную роль играет контроль размера частиц и формы зерна. Обычно это достигается путем регулирования параметров осаждения и использования различных добавок, которые влияют на рост кристаллов.

Размер частиц и форма зерна: влияние на характеристики

Размер частиц непосредственно влияет на абразивную способность материала. Чем меньше размер частиц, тем более гладкую поверхность можно получить. Форма зерна также важна – округлые частицы обеспечивают более равномерный абразивный эффект, а вытянутые – более интенсивную шлифовку. В ООО Хэнань Юймо Новые Материалы мы уделяем особое внимание контролю размера и формы зерна, используя современные методы анализа и контроля.

Например, для полировки стекла часто используют абразивы с размером частиц в диапазоне от 1 до 10 микрон. Для шлифовки металлов можно использовать частицы размером 5-20 микрон. При этом важно учитывать не только средний размер частиц, но и распределение по размерам – слишком широкое распределение может привести к неравномерному износу абразива.

Модификация свойств: добавки и термообработка

Одним из преимуществ абразивного сырья из смолы является возможность модификации его свойств путем добавления различных добавок. Это могут быть связующие вещества, смазочные материалы, антиоксиданты, пигменты и другие компоненты. Добавки позволяют улучшить абразивную способность, повысить износостойкость, снизить пылеобразование и улучшить другие характеристики материала.

Часто используют добавки на основе оксидов алюминия, кремния, бора. Они увеличивают твердость и абразивную способность материала. Также применяются полимерные добавки, которые улучшают адгезию абразива к обрабатываемой поверхности и снижают пылеобразование. Термообработка также играет важную роль в модификации свойств – обжиг, отжиг, закалка – позволяют улучшить механические свойства абразива и повысить его устойчивость к износу.

Проблемы и перспективы

Несмотря на определенные преимущества, использование абразивного сырья из смолы сопряжено и с некоторыми проблемами. Во-первых, это относительно низкая твердость по сравнению с природными абразивами. Во-вторых, это чувствительность к влаге и высоким температурам. И в-третьих, это сложность получения материалов с заданными свойствами.

Тем не менее, я считаю, что абразивное сырье из смолы имеет большой потенциал для развития. С развитием технологий и появлением новых материалов можно создавать абразивы с улучшенными характеристиками и расширенным спектром применения. В частности, перспективным направлением является разработка новых композиционных материалов на основе смолы и наночастиц, которые обладают высокой твердостью и износостойкостью. Мы в ООО Хэнань Юймо Новые Материалы активно работаем в этом направлении. Нам важно не просто производить абразивное сырье из смолы, а создавать решения, которые отвечают конкретным потребностям наших клиентов.

Заключение

В заключение, хочу сказать, что абразивное сырье из смолы – это не панацея, но вполне достойная альтернатива природным абразивам в ряде случаев. Успешное применение этого материала требует глубокого понимания технологических процессов, контроля качества и учета конечного применения. И, конечно, опыта. Не стоит недооценивать сложность этой задачи, но и не стоит отказываться от ее решения. Потому что возможности для развития в этом направлении огромны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче -

Полировальная паста

Полировальная паста -

Производство зеленого карбида кремния в различных фракциях для российского рынка

Производство зеленого карбида кремния в различных фракциях для российского рынка -

Производитель 99% Белый плавленый алюминий для металлургической промышленности

Производитель 99% Белый плавленый алюминий для металлургической промышленности -

Зеленый карбид кремния тонкий порошок

Зеленый карбид кремния тонкий порошок -

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%)

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%) -

Высокочистый белый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги

Высокочистый белый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги -

Белый электрокорунд стандартной насыпной плотности

Белый электрокорунд стандартной насыпной плотности -

Страница продукта: Абразивные материалы от F12 до F2000

Страница продукта: Абразивные материалы от F12 до F2000 -

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки -

Черный карбид кремния для абразивных инструментов

Черный карбид кремния для абразивных инструментов -

Белый электрокорунд зернистый

Белый электрокорунд зернистый

Связанный поиск

Связанный поиск- Полироль для кузова

- Дешево зеленая полировальная паста

- Оптом стандартная насыпная плотность коричневого электроплавильного корунда

- Китай полировальная паста menzerna

- Китай полироль для ручной полировки автомобиля

- Oem песок с размером частиц зеленого карбида кремния f12–f220

- Дешево полироль черная

- Китай полировальные пасты для авто

- Черный карбид кремния для шлифовальных кругов

- карбид кремния зеленый для резки