абразивные материалы для шлифования

Когда говорят про абразивные материалы для шлифования, многие сразу представляют себе просто ?наждачку? или шлифовальные круги. Но в этом и кроется главный подводный камень — думать, что это однородная масса, где разница только в цифрах на маркировке. На деле, между F80 и F100 может лежать пропасть в качестве обработки, если не учитывать природу зерна, связку и даже условия хранения. Часто сталкивался с тем, что люди берут первый попавшийся материал, а потом удивляются, почему поверхность пошла полосами или зерно ?засаливается? после пяти минут работы. Это не просто инструмент, это система, где каждая деталь влияет на результат.

Зерно и микропорошок: не просто размер, а геометрия и стойкость

Взять, к примеру, классификацию от F12 до F2000. Цифры — это одно, но за ними стоит распределение частиц по форме. Округлые зерна дают менее агрессивный съём, но более гладкую поверхность, остроугольные — наоборот. Для грубого обдира F12–F36 часто нужна именно ?рваная? геометрия, а вот для тонкой доводки, скажем, F800–F2000, уже критична однородность. Я помню, как однажды заказал партию микропорошка F1500 для полировки пресс-форм, а в нём попалось небольшое количество более крупных частиц — в итоге на поверхности остались микроцарапины, которые пришлось долго выводить. Мелочь, а сорвала сроки.

Именно поэтому в работе я всегда обращаю внимание на поставщиков, которые контролируют весь спектр. Вот, допустим, ООО Хэнань Юймо Новые Материалы — у них в ассортименте как раз заявлен полный спектр от F12 до F2000. Это не гарантия идеала, но уже показатель, что компания работает системно. На их сайте https://www.yumoabrasive.ru можно увидеть, что они охватывают и зерно, и микропорошок. В практике это значит, что для многоступенчатой шлифовки можно подобрать материалы одной линейки, что снижает риски несовместимости.

Но даже с хорошим зерном бывают промахи. Связка в брусках или на полотнах — отдельная история. Смоляная, керамическая, магнезиальная — каждая ведёт себя по-разному под нагрузкой и нагревом. Для нержавейки, например, я избегаю некоторых органических связок, они быстро забиваются. Тут уже не до красивых цифр, тут надо чувствовать материал заготовки.

Ошибки в применении: когда теория расходится с цехом

Одна из самых распространённых ошибок — неправильный подбор абразивных материалов под тип станка или ручной инструмент. На ленточном шлифовальном станке с высокой скоростью подачи слишком мягкое зерно может просто выкрашиваться, не успев работать. Видел, как пытались использовать финишные микропорошки на агрессивном режиме — в итоге перегрев и ?прижог? металла. Зерно должно не только резать, но и отводить тепло, а для этого важна и структура основы, на которую оно нанесено.

Ещё момент — влажность. Казалось бы, при чём тут она? Но если хранить абразивные материалы в сыром углу цеха, даже качественное зерно может потерять остроту из-за коррозии или слабого удержания в связке. Особенно это чувствительно для тонких фракций выше F600. Приходилось сталкиваться с тем, что открытая пачка через пару недель в неидеальных условиях начинала ?мылить? поверхность вместо полировки.

И конечно, экономия. Часто закупают дешёвые аналоги, особенно на крупные фракции для черновой работы. Но если зерно неоднородное или имеет низкую собственную твёрдость, его расход skyrockets, и в итоге экономия превращается в перерасход. Проверено на опыте: лучше взять чуть более дорогой, но стабильный материал, например, из того же полного спектра, что предлагает Юймо, чтобы не менять ленты или круги каждые полчаса.

Работа с металлом и композитами: два разных мира

Для стали и чугуна часто нужны абразивы с высокой самозатачиваемостью — чтобы сработанные частицы отрывались, обнажая новые острые кромки. Здесь хороши электрокорунд или циркониевый корунд. А вот для композитов или стеклопластика уже нужны другие подходы — там важно не вырывать волокна, а аккуратно срезать, и тут может подойти карбид кремния. Но и он бывает разный: зелёный — для твёрдых сплавов, чёрный — для более мягких.

Был у меня проект по шлифовке деталей из углепластика. Сначала попробовали обычный электрокорунд — получили бахрому и задиры. Перешли на специальный карбид кремния с упругой основой, и дело пошло. Но и тут не без сюрпризов: пришлось очень точно подбирать подачу, потому что перегрев для смолы в композите губителен. Так что шлифования — это всегда компромисс между агрессивностью съёма и сохранением структуры материала.

Интересно, что некоторые производители, включая упомянутую компанию, сейчас делают акцент именно на полном спектре, потому что это позволяет технологу экспериментировать, не меняя поставщика. Если у тебя есть и F220 для предчистовой, и F1200 для финиша, и даже F2000 для суперфиниша, проще выстроить процесс. Но опять же — наличие в каталоге не отменяет необходимости тестовых прогонов на конкретной заготовке.

Микропорошки: область, где детали решают всё

Когда доходишь до фракций мельче F400, уже вступает в силу другая физика. Здесь абразивные материалы работают не столько резанием, сколько множественным микроскрабированием. Однородность размера частиц становится критичной. Разброс даже в 2–3 микрона может дать полосчатость. Для доводки прецизионных деталей, скажем, в гидравлике или оптике, это неприемлемо.

Работал с микропорошками F1000–F2000 для полировки керамических подложек. Основная проблема — загрязнение более крупными частицами при фасовке или транспортировке. Приходилось перед использованием делать дополнительную отмывку или сепарацию. Это тот случай, когда качество поставщика проверяется именно на таких тонкостях. Если компания заявляет контроль за полным спектром, логично ожидать, что у них есть чистое производство и для микронных фракций.

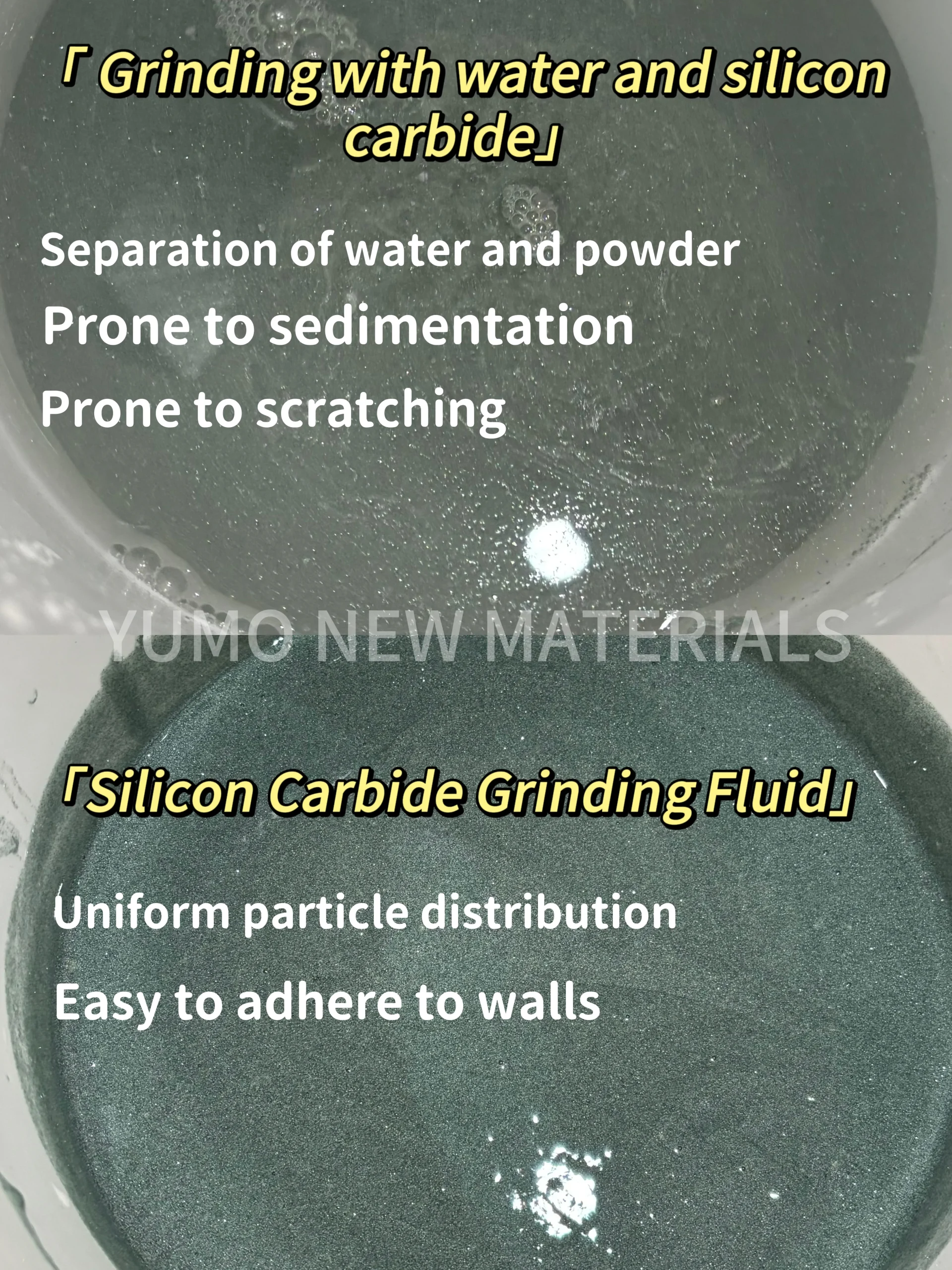

Ещё один нюанс — способ нанесения. Микропорошки часто используются в суспензиях. И здесь важна не только чистота абразива, но и стабильность дисперсии, совместимость с жидкостью-носителем. Бывало, отличный порошок F800 слипался в комки в обычной воде, приходилось добавлять ПАВы. Мелочь, но без таких деталей не получить зеркала.

Итоги и личные наблюдения

Так к чему всё это? К тому, что абразивные материалы для шлифования — это не товар из каталога, который можно просто выбрать по таблице. Это динамичная система, где зерно, связка, основа, условия применения и даже человеческий фактор играют роль. Опытным путём приходишь к выводу, что надёжнее работать с поставщиками, которые покрывают весь технологический цикл обработки — от грубого до тонкого. Как, например, ООО Хэнань Юймо Новые Материалы, которые держат в линейке и F12, и F2000. Это не реклама, а констатация факта: когда у одного поставщика есть весь диапазон, меньше шансов нарваться на несовместимость между переходами.

Но даже с хорошей базой нельзя останавливаться. Материалы заготовок меняются, появляются новые сплавы, полимеры, композиты. То, что работало вчера на стали, завтра может оказаться бесполезным на керамике. Поэтому всегда оставляю 10–15% времени и ресурсов на тесты. Купил новую партию — сначала на обрезке, на разных режимах, с разной подачей. Сэкономит нервы потом.

В конечном счёте, мастерство в том, чтобы чувствовать не только станок, но и сам абразив. Слышать, как он ведёт себя на контакте, видеть, как меняется стружка или пыль, вовремя менять режим или сам материал. Это не наука, это ремесло, построенное на тысяче мелких проб и ошибок. И именно в этих деталях — от выбора фракции до контроля за условиями хранения — и кроется разница между просто сделанной и качественно обработанной деталью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

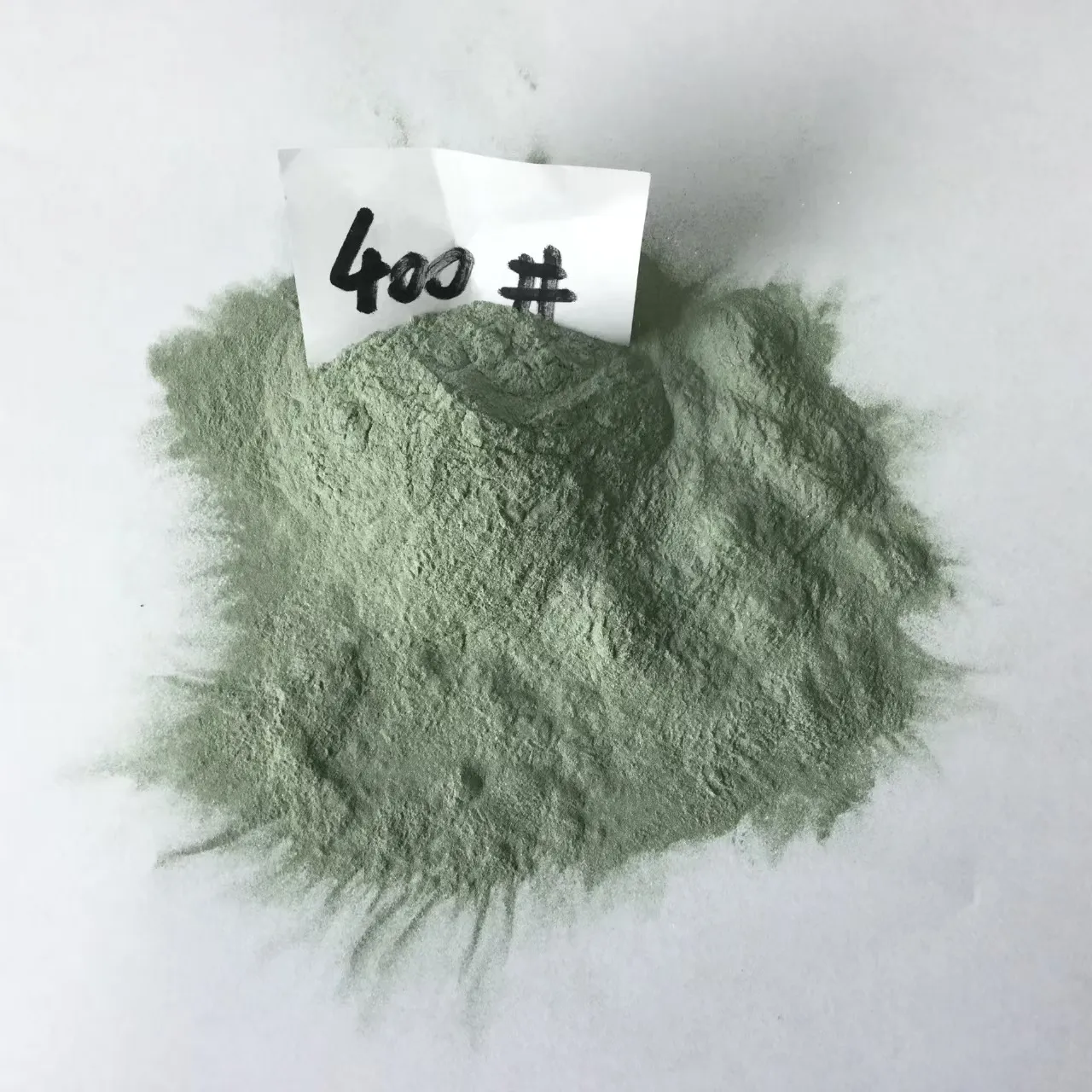

Высококачественный зеленый карбид кремния для российского рынка от ООО Хэнань Юймо Новые Материал

Высококачественный зеленый карбид кремния для российского рынка от ООО Хэнань Юймо Новые Материал -

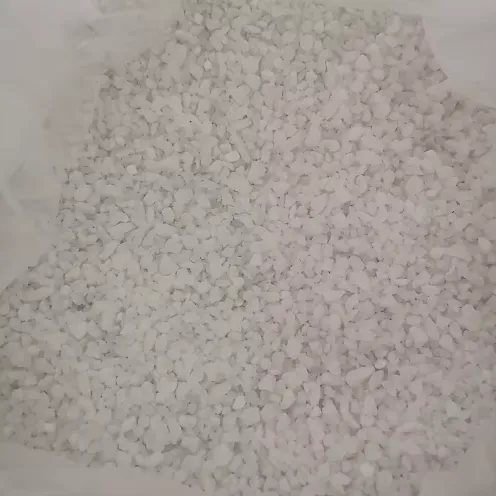

Электрокорунд белый (WFA) для производства абразивных шлифовальных кругов | ООО «Хэнань Юймо Новые Материалы»

Электрокорунд белый (WFA) для производства абразивных шлифовальных кругов | ООО «Хэнань Юймо Новые Материалы» -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Белый электрокорунд для керамики и литья

Белый электрокорунд для керамики и литья -

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей -

Микропорошок белого электрокорунда (WA): Актуальный обзор 2026 года

Микропорошок белого электрокорунда (WA): Актуальный обзор 2026 года -

Белый электрокорунд для полировки и микрошлифовки

Белый электрокорунд для полировки и микрошлифовки -

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо” -

Полировальная паста

Полировальная паста -

Микропорошки зеленого карбида кремния (GC)

Микропорошки зеленого карбида кремния (GC) -

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки

Связанный поиск

Связанный поиск- Дешево зеленый мелкий порошок карбида кремния

- Какая лучшая полировальная паста

- Оптом белый плавленый оксид алюминия

- Стандартная насыпная плотность коричневого электроплавильного корунда

- Оптом зеленый карбид кремния для полировки

- Китай ручная полироль автомобиля

- Купить высокочистый черный карбид кремния (sic ≥ 98%)

- Китай полироль для стекла

- Мелкий порошок коричневого электроплавильного корунда w63–w0.5

- Oem какую полировальную пасту выбрать