белый корунд

Когда говорят 'белый корунд', многие сразу представляют себе просто более чистую версию обычного электрокорунда. На деле же разница куда глубже, и она начинается уже на этапе сырья и технологии выплавки. Частая ошибка — считать, что его высокая цена обусловлена лишь цветом. На самом деле, ключевое — это практически полное отсутствие примесей, вроде оксида титана, которые есть в том же нормальном электрокорунде. Это определяет его хрупкость, а точнее, другую структуру кристаллов. Они не такие вязкие, легче раскалываются, образуя новые острые кромки. Именно это свойство, а не просто 'белизна', делает его незаменимым для тонких работ, где важен контроль над снимаемым слоем и качеством поверхности без глубоких рисок.

От сырья до зерна: где кроются нюансы

Исходник — глинозём. Но не любой. Тут важен не только химический состав, но и физическая форма, влажность. Помню, была партия, где сырьё, вроде бы, по паспорту соответствовало, но на выходе зерно получилось с повышенным содержанием мелочи — пылевидной фракции. Проблема оказалась в том, что глинозём перед загрузкой недостаточно хорошо просушили. В печи это привело к микро-взрывам и неравномерному росту кристаллов. Мелочь потом приходилось отсеивать, что увеличивало себестоимость. Так что контроль начинается задолго до печи.

Сама выплавка в дуговой печи — это искусство баланса. Температура, время выдержки, скорость охлаждения слитка... Малейший перекос — и вместо однородной мелкокристаллической структуры получаются зоны с крупными, неоднородными кристаллами. Такие зоны в готовом зерне будут работать непредсказуемо: либо слишком мягко стираться, либо, наоборот, выкрашиваться крупными частицами и оставлять глубокие повреждения на обрабатываемой детали. Визуально слиток может выглядеть идеально белым, но его внутренние свойства будут испорчены.

После дробления и рассева история не заканчивается. Классификация по зернистости — это отдельный мир. Особенно критично это для микропорошков, скажем, от F800 и мельче. Тут уже речь идёт о гидрорассеве, о точности сит. Нельзя просто взять и просеять через одно сито. Нужна многостадийная классификация, чтобы получить узкую, чёткую фракцию. Если в порошке F1200 будет присутствовать значительная доля частиц F800, это полностью сведёт на нет его преимущества при полировке. Он будет царапать вместо того, чтобы придавать матовость или лёгкий глянец.

Практика применения: ожидание vs. реальность

В инструментальном производстве его часто используют для шлифовки быстрорежущей стали. Но тут есть тонкость: если взять зерно слишком высокой твёрдости и остроты, но неправильно подобрать связку в круге, зерно будет выкрашиваться, не выработав свой ресурс. Связка должна 'отпускать' затупившиеся кристаллы, но не слишком быстро. Один раз пришлось разбираться с претензией от клиента — говорили, что круг на белом корунде быстро садится. Оказалось, они использовали его для шлифовки закалённой подшипниковой стали на слишком высоких оборотах. Зерно не успевало самозатачиваться, происходило быстрое 'засаливание' круга, перегрев и прижог детали. Пришлось объяснять, что для таких сталей иногда лучше работает микст, например, с зелёным карбидом кремния.

Ещё один кейс — полировка оптического стекла. Тут используют микропорошки, и чистота — абсолютный приоритет. Любая посторонняя, более крупная или более твёрдая частица (например, случайно попавшая из предыдущей партии другого абразива) оставит на линзе неисправимый брак. Поэтому на производствах такого уровня строжайшие требования не только к самому порошку, но и к логистике, хранению и даже к чистоте воздуха в цехе. Упаковка должна быть герметичной и инертной.

А вот в домашних мастерских или небольших цехах часто пытаются использовать белый корунд для всего подряд, считая его 'самым лучшим'. Это нерационально. Для грубого обдира толстого слоя ржавчины с металла он и дорог, и неэффективен — зерно будет разрушаться, не снимая достаточный объём материала. Его сила — в финишных операциях, где важна точность и чистота поверхности.

О поставках и спецификациях: почему важен полный спектр

Работая с абразивами, постоянно сталкиваешься с тем, что клиенту нужен не один размер зерна, а несколько, под разные этапы процесса. Допустим, для производства шлифовальной шкурки нужна линейка от F100 для грубой обработки до F400 для более тонкой. Если поставщик не может обеспечить полный спектр, например, от F12 до F2000, как у ООО Хэнань Юймо Новые Материалы (их сайт — yumoabrasive.ru), это создаёт проблемы. Приходится докупать у других, а это риск несогласованности качества от партии к партии. Разная исходная кристаллическая структура, даже при одинаковом номере зернистости, может давать разный результат на выходе.

Упомянутая компания в своей продукции охватывает полный спектр спецификаций абразивного зерна и микропорошка (F12–F2000), что на практике означает, что технолог на предприятии может выстроить всю цепочку шлифовки и полировки, используя продукцию одного производителя. Это даёт стабильность. Стабильность в размере и форме зерна, в химической чистоте, в отсутствии посторонних включений. Для серийного производства это критически важно — минимизировать переменные факторы.

Но даже при наличии полного спектра всегда нужно запрашивать паспорта качества на конкретную партию. Особенно на микропорошки. Там должны быть указаны не только основные параметры зернистости, но и, например, насыпная плотность, pH водной вытяжки. Последнее важно для тех, кто работает на водной основе, чтобы избежать коррозии оборудования или заготовок.

Неудачи и уроки: когда белый корунд не сработал

Был у меня опыт, когда пытались заменить им дорогой синтетический алмазный порошок при доводке твердосплавных режущих пластин. Логика была в экономии. Взяли самый тонкий микропорошок, что был в наличии. Результат оказался плачевным. Белый корунд просто не справлялся с карбидом вольфрама, скорость съёма материала была ничтожной, а поверхность не достигала нужной чистоты. Пластины после обработки не давали необходимой стойкости. Урок был прост: есть предел твёрдости. Для сверхтвёрдых материалов нужны сверхтвёрдые абразивы. А белый корунд хорош для сталей, чугунов, цветных металлов, стекла, но не для победита или керамики.

Другой случай — попытка использовать его в составе свободного абразива для притирки плоских поверхностей на чугунной плите. Казалось бы, классика. Но в составе пасты использовали неподходящее масло, более вязкое. В результате частицы корунда не 'раскатывались' равномерно, а сбивались в комочки, что привело к появлению на плите глубоких, хаотичных рисок вместо равномерной матовости. Пришлось останавливать процесс, всё смывать и начинать заново, уже с правильной основой для пасты. Это к вопросу о том, что абразив — это лишь половина системы. Вторая половина — способ его подачи и удержания на поверхности.

Такие неудачи — не редкость. Они заставляют глубже вникать в физику процесса, а не просто смотреть на маркировку. Иногда проблема решается не сменой абразива, а корректировкой давления, скорости или охлаждающей жидкости.

Взгляд вперёд: что ещё можно улучшить

Сейчас много говорят о модифицированных абразивах. Для белого корунда это, например, покрытие цирконием или другими соединениями для повышения прочности зерна и адгезии к связке. Это интересное направление. Пробовали образцы с покрытием — в некоторых задачах по шлифовке нержавейки действительно виден прирост стойкости инструмента, процентов на 15-20. Но и цена, естественно, выше. Вопрос всегда в целесообразности. Для массового производства каждый процент эффективности на счету, а для мелкосерийного — может, и не стоит овчинка выделки.

Ещё один момент — экология. Процесс выплавки энергоёмкий. Идут поиски способов снизить энергопотребление, возможно, за счёт новых конструкций печей или предварительной обработки сырья. Это уже вопросы к производителям, вроде тех же китайских заводов, на которых работает ООО Хэнань Юймо Новые Материалы. От их технологических решений будет зависеть не только цена, но и будущее всего сегмента.

В итоге, белый корунд остаётся рабочим инструментом, не панацеей, а именно специализированным решением. Его ценность — в предсказуемости и чистоте. И главный навык — это не просто его купить, а точно знать, для какой конкретной операции он нужен, и создать ему правильные условия для работы. Без этого даже самый качественный абразив окажется просто дорогой пылью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Полировальная паста средняя

Полировальная паста средняя -

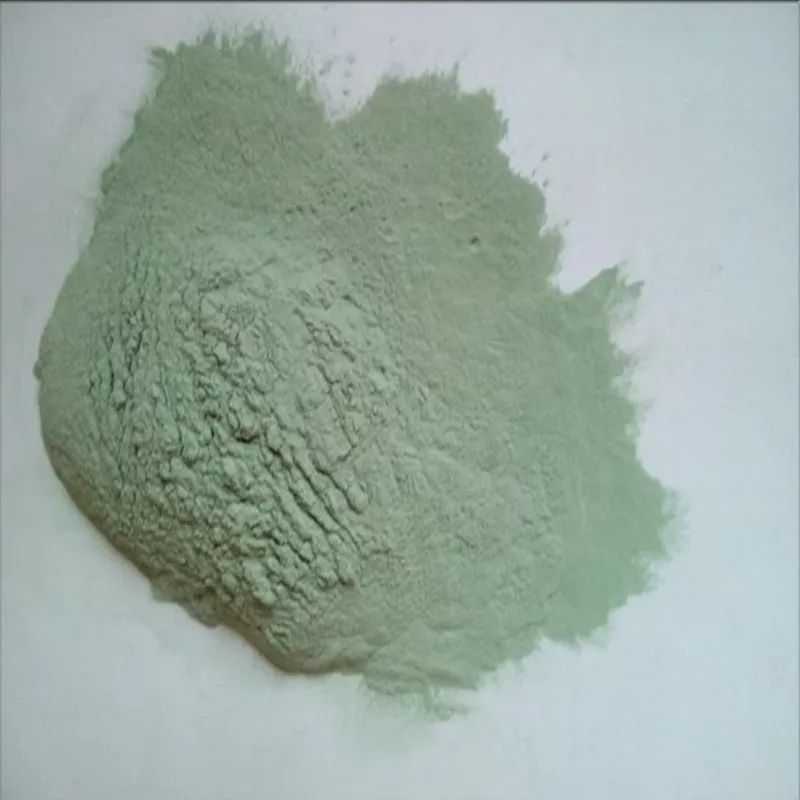

Карбид кремния зелёный

Карбид кремния зелёный -

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо”

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо” -

Белый оксид алюминия/Белый Плавленый оксид алюминия/песок/Зерно/мелкий/порошок

Белый оксид алюминия/Белый Плавленый оксид алюминия/песок/Зерно/мелкий/порошок -

Белый электрокорунд силанизированный

Белый электрокорунд силанизированный -

Зеленый карбид кремния для абразивных инструментов

Зеленый карбид кремния для абразивных инструментов -

Купить белый электрокорунд 25A | Цена от производителя | ООО Хэнань Юймо

Купить белый электрокорунд 25A | Цена от производителя | ООО Хэнань Юймо -

Черный карбид кремния микропорошок

Черный карбид кремния микропорошок -

Черный карбид кремния зернистый

Черный карбид кремния зернистый -

Полировальная паста твердая

Полировальная паста твердая

Связанный поиск

Связанный поиск- Китай белый плавленый корунд высокой насыпной плотности

- Дешево первая степень коричневого электроплавильного корунда (al₂o₃ ≥ 95%)

- Оптом прецизионный полировальный мелкий порошок (оптическое стекло, сапфир, монокристаллический кремний)

- Оптом полироли для ручной полировки

- Оптом черный карбид кремния с высокой насыпной плотностью

- Китай полироль с воском

- Белый плавленый порошок глинозема

- Oem ультрадисперсный зеленый порошок карбида кремния

- Oem коричневый электроплавильный корунд для высокоскоростных железных дорог

- Оптом белый корундовый песок, обработанный пескоструйной обработкой