Высокопрочный черный карбид кремния

Высокопрочный черный карбид кремния – это материал, который часто фигурирует в спецификациях, особенно при изготовлении режущего инструмента и абразивных материалов. Но давайте начистоту, сколько раз вы видели обещания 'уникальной прочности' и 'непревзойденной износостойкости', а потом сталкивались с реальным результатом, который не совсем соответствовал заявленному? Это не значит, что материала плохой, просто необходимо понимать, что высокая производительность – это комплекс факторов, а не только процент чистоты. В этой статье я постараюсь поделиться своим опытом работы с этим материалом, расскажу о нюансах выбора и применения, а также о тех ошибках, которых стоит избегать.

Что такое высокопрочный черный карбид кремния на самом деле?

Начнем с основ. Что же мы подразумеваем под 'высокопрочным черным карбидом кремния'? В первую очередь, это сплав карбида кремния (SiC) с другими элементами, обычно с кобальтом или другими металлами, для повышения прочности, пластичности и термической стойкости. Цвет 'черный' обычно указывает на определенный состав и процесс производства. Но это только верхушка айсберга. Очень важно понимать, что не существует единого 'стандарта' для этого материала. Разные производители используют разные технологии и добавки, что влияет на его конечные характеристики.

ООО Хэнань Юймо Новые Материалы специализируется на производстве абразивных материалов и, соответственно, обладает большим опытом работы с высокопрочным черным карбидом кремния. Мы видим, как разные марки этого материала проявляют себя в различных условиях, и это позволяет нам давать клиентам более точные рекомендации. Наши продукты охватывают полный спектр спецификаций – от крупных зернистых частиц до микропорошков, что дает нам широкое поле для экспериментов и оптимизации.

Влияние состава на характеристики

Состав сплава – это краеугольный камень, определяющий свойства материала. Процентное содержание карбида кремния, тип и количество легирующих элементов – все это оказывает влияние на твердость, прочность на изгиб, стойкость к истиранию и термическую стабильность. Например, добавление кобальта обычно повышает прочность, но может снижать пластичность. Поэтому выбор состава должен быть строго обоснован потребностями конкретного приложения.

В нашей практике мы сталкивались с ситуацией, когда клиенту требовался материал для обработки твердосплавных инструментов. После нескольких испытаний мы пришли к выводу, что оптимальным вариантом был сплав с повышенным содержанием кобальта, но с добавлением небольшого количества молибдена для улучшения пластичности. Без этого молибдена материал просто ломался при интенсивной работе.

Области применения и типичные ошибки

Высокопрочный черный карбид кремния находит широкое применение в различных отраслях промышленности: от обработки металлов и камня до производства керамики и электроники. Особенно он востребован при изготовлении режущих инструментов – сверл, фрез, резцов, шлифовальных кругов. Использование этого материала позволяет значительно увеличить срок службы инструмента и повысить производительность обработки.

Одна из распространенных ошибок при использовании этого материала – неправильный выбор геометрии инструмента. Даже самый прочный материал не сможет выдержать нагрузки, если геометрия инструмента не оптимизирована для конкретного приложения. Например, использование слишком тонкого режущего профиля может привести к преждевременному износу инструмента и снижению эффективности обработки.

Проблемы с термостойкостью

Термостойкость – еще один важный параметр, который необходимо учитывать при работе с высокопрочным черным карбидом кремния. При высоких температурах материал может терять свою твердость и прочность, что приводит к ухудшению качества обработки и преждевременному износу инструмента. Поэтому необходимо правильно выбирать режимы резания и использовать системы охлаждения.

Мы часто рекомендуем нашим клиентам использовать специальные смазочно-охлаждающие жидкости (СОЖ) на основе керамических частиц для снижения температуры инструмента и увеличения срока его службы. Мы также предлагаем различные варианты термостойких сплавов, которые могут выдерживать более высокие температуры.

Примеры из практики

У одного из наших клиентов, производителя режущих инструментов для металлообрабатывающей промышленности, возникла проблема с износом сверл при обработке высокопрочных сталей. Они использовали сверла из стандартного черного карбида кремния, которые быстро изнашивались и требовали частой замены. Мы предложили им использовать сверла из нашего нового сплава с улучшенной термостойкостью и повышенной твердостью. В результате, срок службы сверл увеличился в два раза, а затраты на замену инструмента снизились на 40%.

В другом случае, клиент столкнулся с проблемой скола фрез при обработке чугуна. Мы выяснили, что фрезы имели слишком острый угол режущей кромки, что приводило к повышенному напряжению и сколу материала. Мы предложили им фрезы с более тупым углом режущей кромки, что позволило снизить напряжение и предотвратить скол.

Заключение

Высокопрочный черный карбид кремния – это отличный материал для изготовления режущего инструмента и абразивных материалов. Но для достижения максимальной эффективности необходимо понимать особенности его свойств, правильно выбирать состав и геометрию инструмента, а также учитывать режимы резания и системы охлаждения. Не стоит полагаться только на заявления производителей, необходимо проводить собственные испытания и оптимизировать процесс обработки. Надеюсь, эта статья поможет вам избежать распространенных ошибок и добиться лучших результатов.

Если у вас возникнут какие-либо вопросы или вам потребуется консультация по выбору материала, пожалуйста, свяжитесь с нами. Мы всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коричневый электрокорунд зернистый

Коричневый электрокорунд зернистый -

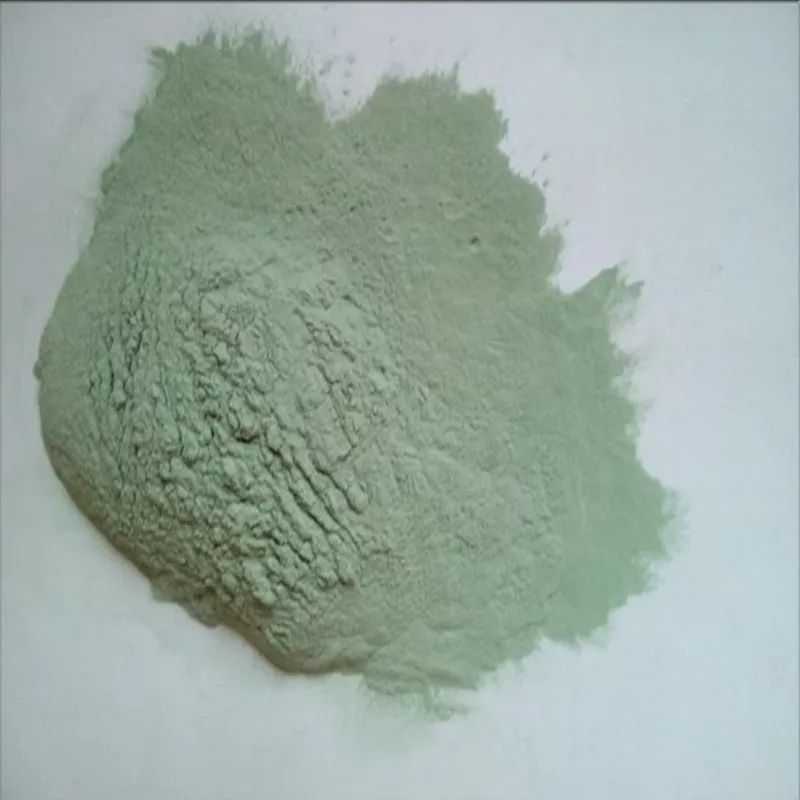

Зеленый карбид кремния для полировки

Зеленый карбид кремния для полировки -

Зеленый карбид кремния микропорошок: Высококачественный абразив для тонкого шлифования и полировки

Зеленый карбид кремния микропорошок: Высококачественный абразив для тонкого шлифования и полировки -

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов -

Белый электрокорунд микропорошок

Белый электрокорунд микропорошок -

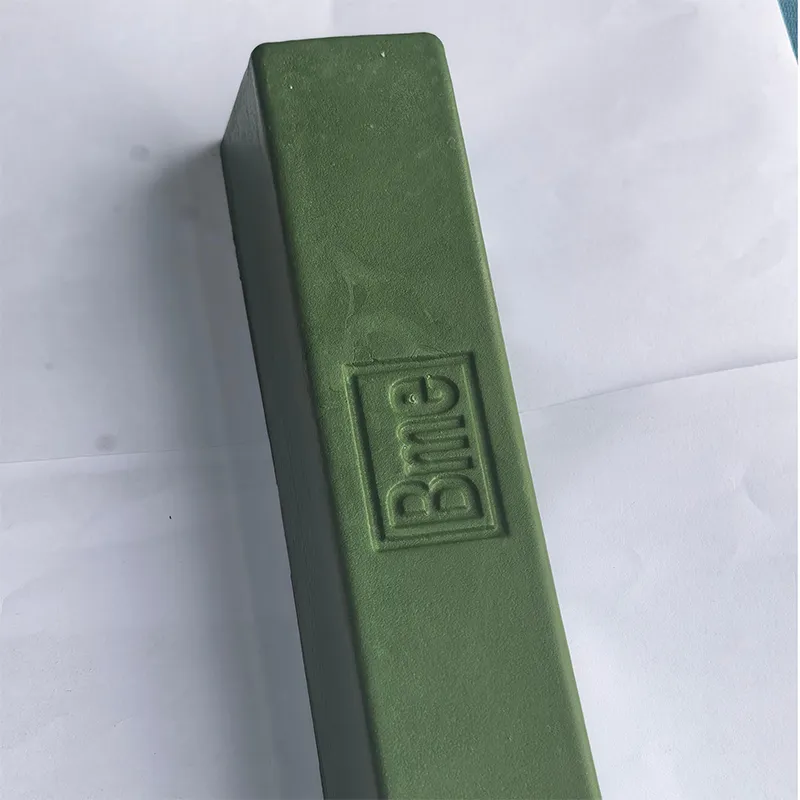

Полировальная паста зеленая

Полировальная паста зеленая -

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо”

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо” -

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче -

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки -

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя -

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов -

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность

Связанный поиск

Связанный поиск- Песок с размером частиц зеленого карбида кремния f12–f220

- Дешево ручная полироль автомобиля

- Дешево тонкий порошок черного карбида кремния w63-w0.5

- Oem спеченный черный карбид кремния

- Дешево вторая степень коричневого электроплавильного корунда (al₂o₃ ≥ 90%)

- Электрокорунд белый порошок

- Полировальная паста для дерева

- Полировальная паста универсальная

- Дешево полировальная паста

- Китай зеленый карбид кремния для абразивных материалов