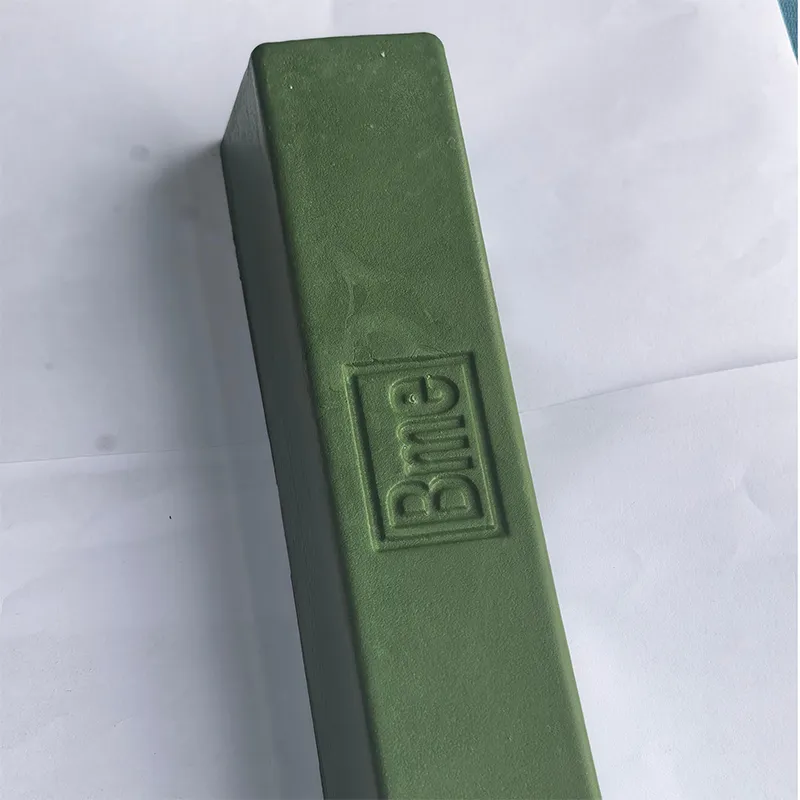

Зеленый карбид кремния для высококачественных покрытий/композиционных материалов

Зеленый карбид кремния… часто слышу о нем как о бюджетной альтернативе бельному карбиду кремния. И действительно, цена привлекательна, и для многих применений он вполне подходит. Но как это обычно бывает, “подходит” – не всегда “идеально”. Я вот, на собственном опыте, убедился, что выбрать подходящий материал – это не просто посмотреть на цену, а учитывать целый комплекс факторов. Иначе можно получить не просто неэффективное покрытие, а вообще проблемы с дальнейшей обработкой и долговечностью.

Почему 'зеленый' карбид кремния вызывает вопросы

Основная проблема зеленого карбида кремния – это его состав и степень чистоты. В отличие от белого, который проходит более тщательную обработку, зеленый обычно получается в результате менее дорогих и часто менее контролируемых процессов. Это приводит к наличию примесей, которые, казалось бы, незначительны, но оказывают существенное влияние на характеристики конечного покрытия. Например, повышенное содержание железа может повлиять на цвет, а неоптимальная структура – на механические свойства. Например, мы однажды работали с ним в качестве абразивного материала для полировки, и покрытие оказалось подвержено преждевременному износу и царапинам.

Использование его в композиционных материалах – отдельная история. Потому что взаимодействие с полимерной матрицей не всегда предсказуемо. Недостаточная дисперсность частиц, нестабильность химической связи… Вероятность образования дефектов и ухудшения общей прочности конструкции значительно возрастает. К тому же, с точки зрения экологической безопасности, стоит учитывать, что некоторые добавки, используемые при производстве зеленого карбида кремния, могут быть не самыми безопасными.

Опыт применения в керамических покрытиях

Недавно у нас был проект по разработке керамического покрытия для высокотемпературных деталей двигателей. Первоначально рассматривали возможность использования зеленого карбида кремния в качестве основного абразивного компонента. Цель – снизить себестоимость покрытия. Но результаты оказались неудовлетворительными. Покрытие трескалось при резких перепадах температур и быстро теряло свои абразивные свойства. Пришлось возвращаться к бельному карбиду кремния, да и с ним – подбирать оптимальный размер частиц и технологию нанесения. Вообще, процесс подбора параметров – это целая наука, требующая глубокого понимания свойств материала и особенностей технологического процесса.

В частности, мы детально проанализировали влияние размера частиц на прочность и износостойкость покрытия. Оказалось, что слишком крупные частицы создают напряженность в материале, а слишком мелкие – ухудшают адгезию к подложке. Это еще раз подчеркивает, что нельзя экономить на качестве исходных материалов и тщательно подходить к подбору параметров.

Альтернативы и пути оптимизации

Если бюджет сильно ограничен, можно рассмотреть альтернативы зеленому карбиду кремния. Например, карбид кремния с более высокой степенью чистоты или другие абразивные материалы, такие как оксид алюминия или нитрид бора. Важно тщательно сравнивать характеристики и стоимость каждого варианта, чтобы найти оптимальное решение.

Впрочем, даже с зеленым карбидом кремния можно добиться приемлемых результатов при правильном подходе. Например, если его использовать в качестве добавки к бельному, в определенных пропорциях, то можно немного снизить себестоимость, не сильно ухудшая характеристики покрытия. Или, использовать его в качестве компонента для создания композитных материалов, но тщательно контролировать процесс производства и выбирать подходящую полимерную матрицу. Но, опять же, это требует опыта и понимания технологии.

Проблемы дисперсности и методы их решения

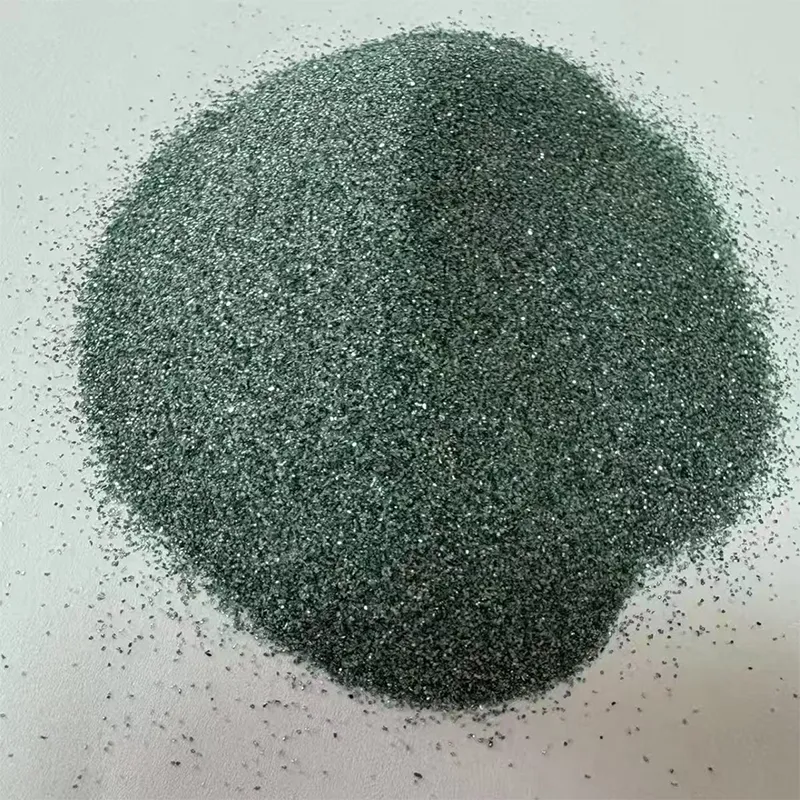

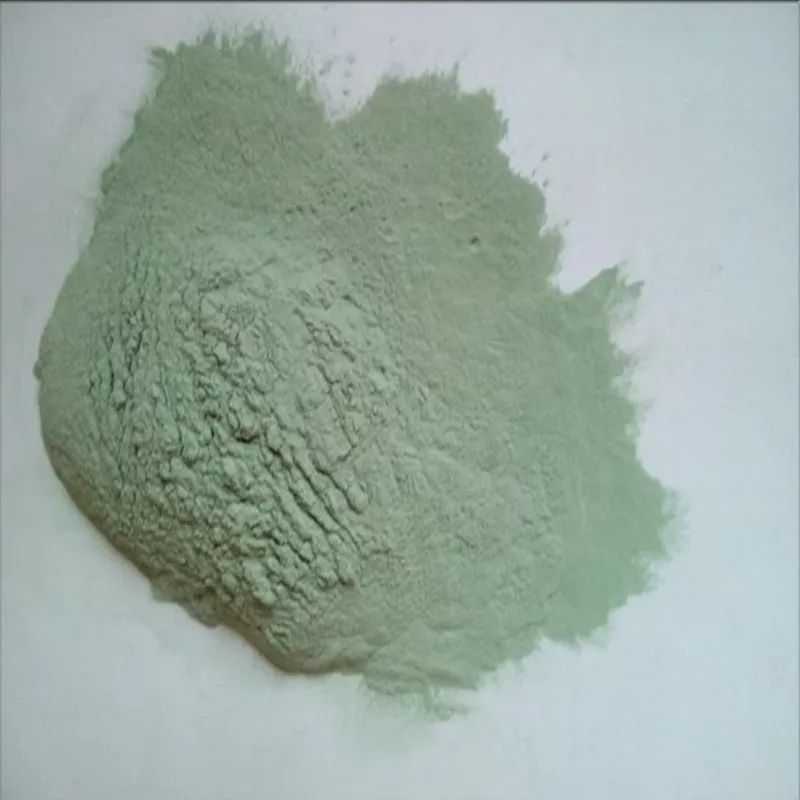

Одна из самых распространенных проблем при использовании зеленого карбида кремния – это его плохая дисперсность. Частицы часто агломерируются, что ухудшает свойства покрытия и приводит к неравномерному распределению абразивного материала. Для решения этой проблемы можно использовать различные методы диспергирования, такие как ультразвуковая обработка или добавление диспергаторов. Мы успешно применяли ультразвуковую обработку для улучшения дисперсности зеленого карбида кремния в полимерных композициях, что позволило повысить их прочность и износостойкость.

Естественно, эффективность этих методов зависит от конкретного состава и свойств материала. Поэтому важно проводить эксперименты и подбирать оптимальные параметры диспергирования для каждого конкретного случая. Очевидно, что просто добавление диспергатора недостаточно. Необходимо учитывать взаимодействие диспергатора с самой матрицей и абразивным материалом. Это довольно сложная задача, требующая определенных знаний и опыта.

Выводы и рекомендации

Таким образом, зеленый карбид кремния может быть полезным материалом в определенных случаях, но его использование требует осторожности и понимания его ограничений. Он не является универсальным решением и не всегда может заменить беленый карбид кремния или другие более дорогие альтернативы. Если вы планируете его использовать, тщательно оценивайте его качество и учитывайте особенности технологического процесса. Не забывайте о необходимости диспергирования и оптимизации параметров. И, самое главное, всегда проводите эксперименты, чтобы убедиться в эффективности выбранного решения.

ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru) предлагает широкий ассортимент абразивных материалов, включая зеленый карбид кремния различных марок и размеров. При выборе материала рекомендуется обратиться к нашим специалистам, которые помогут вам подобрать оптимальное решение для ваших задач. Мы всегда готовы предоставить консультацию и помочь вам в решении любых технических вопросов. Ассортимент нашей продукции охватывает полный спектр спецификаций абразивного зерна и микропорошка (F12–F2000).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый электрокорунд для полировки и микрошлифовки

Белый электрокорунд для полировки и микрошлифовки -

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам -

Зеленый карбид кремния высокой прочности

Зеленый карбид кремния высокой прочности -

Зеленый карбид кремния обычный

Зеленый карбид кремния обычный -

Техническая спецификация: Электрокорунд белый (25A)

Техническая спецификация: Электрокорунд белый (25A) -

Абразивный белый плавленый алюминий для инструментов дисков резания

Абразивный белый плавленый алюминий для инструментов дисков резания -

Черный карбид кремния 98% SiC: Высокопрочный абразивный материал для металлообработки

Черный карбид кремния 98% SiC: Высокопрочный абразивный материал для металлообработки -

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Белый электрокорунд стандартной насыпной плотности

Белый электрокорунд стандартной насыпной плотности -

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей -

Зернистость P12-P2000 для гибкого абразива

Зернистость P12-P2000 для гибкого абразива

Связанный поиск

Связанный поиск- Дешево полировальная паста для кузова автомобиля

- Полироль для кузова

- Оптом паста полировальная зеленая

- Oem паста для обработки поверхности до блеска

- Китай стандартная насыпная плотность коричневого электроплавильного корунда

- Oem паста полировальная 1

- Дешево ультрадисперсный зеленый порошок карбида кремния

- Китай электрокорунд белый порошок

- Оптом полироль для ручной полировки автомобиля

- Китай мелкозернистый песок из коричневого электроплавильного корунда