Зернистость электрокорунда белого

Зернистость электрокорунда белого – это тема, которая часто вызывает недопонимание. Многие заказывают материал, ориентируясь лишь на цифру, но не учитывают множество нюансов, влияющих на конечный результат. С моим опытом, могу сказать, что правильный выбор электрокорунда – это комплексный подход, а не просто выбор нужной фракции. Мы часто сталкиваемся с тем, что клиенты получают материал, который, на бумаге, подходит, но в процессе работы не соответствует ожидаемым характеристикам. Попытался здесь поделиться своими мыслями и наблюдениями, может, кому-то пригодится.

Основные характеристики и классификация электрокорунда

Прежде всего, стоит разобраться в том, что такое электрокорунд и какие характеристики следует учитывать. Это искусственно выращенный кристалл оксида алюминия (Al?O?), обладающий исключительной твердостью. Именно твердость определяет его применение в самых разных областях – от шлифовки металлов и керамики до полировки оптических элементов. Классификация электрокорунда, как правило, основана на зернистости. Зернистость – это, собственно, размер отдельных зерен абразивного материала. Обычно ее обозначают числом, указывающим на количество зерен на единицу площади (например, Mesh, grit, или просто число). Чем меньше число, тем крупнее зерно, и наоборот.

Важно понимать, что существует несколько стандартов зернистости. Один и тот же номер зернистости у разных производителей может незначительно отличаться. Поэтому, если вы работаете с материалом от разных поставщиков, всегда проводите собственные тесты. Кроме зернистости, важны другие параметры – химический состав (чистота Al?O?), размер и форма зерна, а также физико-механические свойства, такие как твердость и прочность. Например, белый электрокорунд, как правило, имеет более высокую чистоту, чем его серый аналог, что влияет на его абразивные свойства и стойкость к износу. Наши лабораторные исследования показывают, что даже незначительные отклонения в чистоте могут приводить к заметному снижению эффективности абразивного процесса.

Влияние зернистости на качество обработки

Выбор зернистости электрокорунда напрямую влияет на качество обработки поверхности. Например, для грубой шлифовки металла используют крупные зерна (низкая зернистость), а для финишной полировки – очень мелкие (высокая зернистость). Неправильный выбор зернистости может привести к появлению царапин, неровностей или недостаточной эффективности обработки. В частности, я видел случаи, когда клиенты пытались использовать слишком мелкий электрокорунд для грубой шлифовки, что приводило к забиванию абразивного материала и снижению производительности. И наоборот, при попытке шлифовки грубой поверхности с использованием слишком мелкого зерна, получалась неровная, некачественная поверхность.

Проблема усугубляется тем, что электрокорунд, особенно мелкой зернистости, может быть довольно хрупким. При неправильной обработке или транспортировке, кристаллы могут разрушаться, что снижает эффективность абразивного процесса и приводит к образованию пыли. Использование качественной упаковки и соблюдение условий хранения – важные факторы для сохранения свойств материала. Мы в ООО Хэнань Юймо Новые Материалы уделяем особое внимание этому аспекту.

Практический опыт: применение электрокорунда в различных отраслях

Электрокорунд широко используется в различных отраслях промышленности. Например, в металлообработке он применяется для шлифовки и полировки сталей, нержавеющих сплавов и других металлов. В керамической промышленности – для обработки керамических изделий, придания им гладкости и блеска. В оптической промышленности – для шлифовки и полировки линз и зеркал. В автомобильной промышленности – для обработки кузовных деталей и других элементов. Белый электрокорунд особенно востребован в тех случаях, когда требуется высокая чистота и однородность обработки.

В одной из наших крупных заказов для производства оптических линз, клиенту потребовался электрокорунд с зернистостью 600. После нескольких пробных партий, мы пришли к выводу, что необходима оптимизация процесса шлифовки. Оказалось, что даже незначительное отклонение в параметрах шлифовального круга могло существенно влиять на качество поверхности линз. Мы провели ряд экспериментов, оптимизировали процесс и добились отличных результатов. Этот пример показывает, насколько важно учитывать все факторы, влияющие на процесс обработки, и тщательно контролировать качество материала. ООО Хэнань Юймо Новые Материалы предлагает не только высококачественный электрокорунд, но и консультационную поддержку по оптимизации технологических процессов.

Рекомендации по выбору электрокорунда для конкретных задач

При выборе электрокорунда для конкретной задачи необходимо учитывать следующие факторы: тип обрабатываемого материала, требуемая чистота поверхности, абразивные свойства, твердость, прочность, а также стоимость материала. Если необходимо шлифовать мягкие материалы, можно использовать более твердый электрокорунд. Для обработки деликатных поверхностей следует выбирать мелкую зернистость. Для работы с агрессивными средами необходим электрокорунд с повышенной химической стойкостью.

Также стоит учитывать, что выбор электрокорунда – это не одноразовое решение. При изменении условий обработки может потребоваться пересмотр выбора материала. Например, при увеличении скорости шлифовки может потребоваться использование более прочного электрокорунда. Важно постоянно анализировать результаты работы и вносить корректировки в процесс обработки, чтобы добиться оптимального качества и эффективности. В ООО Хэнань Юймо Новые Материалы мы предоставляем полный спектр услуг, включая техническую поддержку и консультации по выбору электрокорунда.

Распространенные ошибки при работе с электрокорундитом

Есть несколько распространенных ошибок, которые допускают при работе с электрокорундитом. Одна из самых распространенных – использование слишком большого давления при шлифовке. Это может привести к перегреву материала и его разрушению. Еще одна ошибка – неправильный выбор смазочно-охлаждающей жидкости. Неправильная смазка может снизить эффективность шлифования и привести к образованию пыли. Недостаточное перемешивание абразивного материала в шлифовальном круге также может привести к снижению эффективности обработки.

Кроме того, многие не уделяют должного внимания очистке электрокорунда от остатков обрабатываемого материала. Загрязнение материала может снизить его абразивные свойства и привести к образованию царапин на поверхности. Всегда следует использовать чистые инструменты и оборудование для шлифовки. Использование защитных очков и респиратора обязательно, чтобы избежать попадания пыли электрокорунда в глаза и дыхательные пути.

Заключение

Выбор зернистости электрокорунда белого – это ответственный процесс, который требует учета множества факторов. Правильный выбор материала позволяет добиться оптимального качества и эффективности обработки поверхности. Надеюсь, мои наблюдения и опыт помогут вам избежать распространенных ошибок и сделать правильный выбор. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к нам в ООО Хэнань Юймо Новые Материалы. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Зеленый карбид кремния для огнеупоров

Зеленый карбид кремния для огнеупоров -

Страница продукта: Белый электрокорунд (Al₂O₃ ≥ 99,5%)

Страница продукта: Белый электрокорунд (Al₂O₃ ≥ 99,5%) -

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию -

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо”

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо” -

Микропорошок зеленого карбида кремния для обработки твердых сплавов и керамики

Микропорошок зеленого карбида кремния для обработки твердых сплавов и керамики -

Полировальная паста средняя

Полировальная паста средняя -

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность -

Коричневый электрокорунд полудоменный

Коричневый электрокорунд полудоменный -

Коричневый электрокорунд плотный

Коричневый электрокорунд плотный -

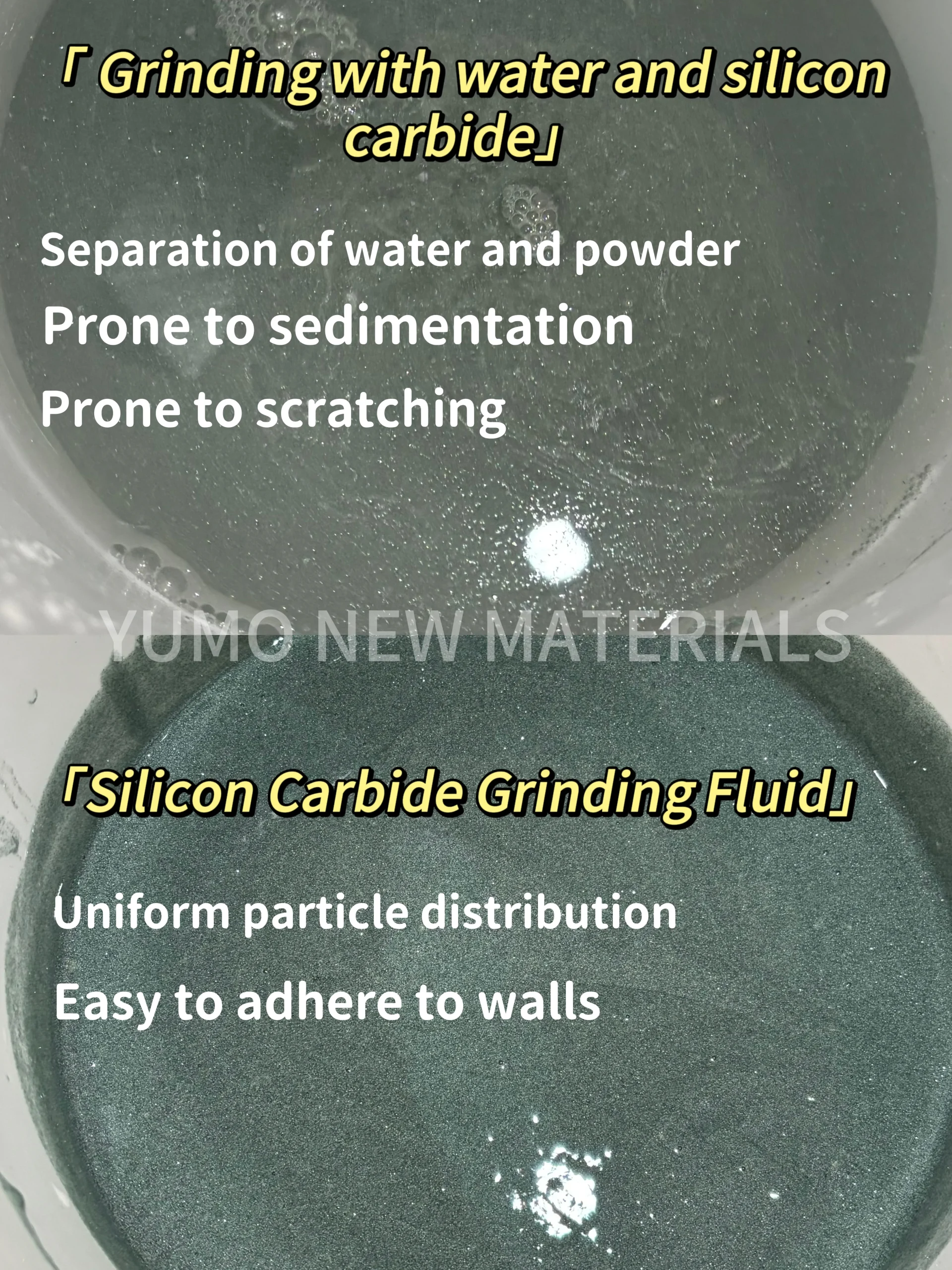

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Связанный поиск

Связанный поиск- Фракции электрокорунда

- Китай полировальная паста 3м

- Полироль для авто

- Оптом полироль для салона

- Китай зеленый карбид кремния для электроники и полупроводников

- Ручные полироли

- Дешево полироль для пластика

- Китай зеленый карбид кремния для полировки

- Дешево белый плавленый корунд для огнеупорных материалов

- Оптом вторая степень коричневого электроплавильного корунда (al₂o₃ ≥ 90%)