Керамика и литейные материалы

Всегда удивляюсь, как часто в разговорах про керамику и литейные материалы возникает разделение на две совершенно разные области. По сути, это тесно переплетенные практики, где понимание свойств одного материала часто критически важно для успешного применения другого. Многие начинающие специалисты, как и я когда-то, сразу начинают с отдельных дисциплин, а потом сталкиваются с трудностями при проектировании и изготовлении сложных изделий, где оба вида материалов взаимодействуют. Сейчас попытаюсь поделиться некоторыми мыслями, накопленными за годы работы, и, возможно, помочь избежать некоторых ошибок.

Отличия и взаимосвязь

И керамика, и литейные материалы — это искусственно созданные материалы с заданными свойствами. Но состав и технологические процессы формирования совершенно разные. Керамика, как правило, представляет собой твердые, неметаллические материалы, полученные обжигом порошкообразных компонентов. Литейные материалы, напротив, создаются путем сплавления металлов (или сплавов) и затем отливаются в нужную форму. И всё же, мы часто используем керамические компоненты в литейных формах для повышения их термостойкости, износостойкости и точности размеров. Или, наоборот, керамические покрытия для улучшения свойств отливок.

Например, при производстве сложных деталей для авиационной промышленности, в литейные формы часто добавляют керамические наполнители, чтобы увеличить их ресурс. Это позволяет снизить вероятность деформации формы при высоких температурах и давлениях, возникающих в процессе заливки металла. И это не просто добавление – необходимо учитывать совместимость керамики и металла, их термическое расширение и другие факторы. Это требует глубокого понимания как керамики, так и металлургии.

Проблемы с совместимостью материалов

Одна из самых распространенных проблем, с которыми мы сталкиваемся – это термическое расширение. Керамические материалы обычно имеют гораздо меньший коэффициент термического расширения, чем металлы. Это может приводить к образованию напряжений в композитных конструкциях, особенно при резких перепадах температуры. Например, при заливке высокопрочных сплавов в керамические формы, необходимо тщательно контролировать скорость охлаждения и прикладывать усилия для предотвращения растрескивания формы. Иногда приходится использовать специальные антифрикционные покрытия для снижения трения между металлом и керамикой. Мы часто используем различные типы абразивных зерно в качестве наполнителей, выбирая их исходя из требуемой твердости и износостойкости. ООО Хэнань Юймо Новые Материалы предлагает широкий ассортимент таких материалов.

Не забываем и про химическую совместимость. Некоторые керамические материалы могут реагировать с металлами, вызывая коррозию или ухудшение механических свойств. При проектировании изделий необходимо учитывать возможные химические взаимодействия и выбирать материалы, которые будут совместимы друг с другом.

Литейные формы из керамики: особенности и опыт

Работа с керамическими литейными формами – это отдельная тема. Они позволяют получать детали с высокой точностью и гладкой поверхностью, но требуют специальных навыков и оборудования. Основной материал для изготовления таких форм – это, как правило, белая керамика на основе каолина и полевого шпата. Процесс изготовления включает в себя смешивание компонентов, формование, сушку и обжиг. Важный параметр – контроль влажности на каждом этапе, так как это напрямую влияет на прочность и термостойкость формы. Мы однажды столкнулись с проблемой растрескивания керамической формы при отливке сплава на основе никеля. Оказалось, что причиной было неравномерное охлаждение формы, вызванное плохой теплопроводностью. Решением стала установка системы терморегулирования, которая обеспечивает равномерный нагрев и охлаждение формы.

Использование керамики в литейном производстве – это не только увеличение срока службы форм, но и возможность создавать сложные детали с тонкими стенками и сложной геометрией. Однако, это требует точного соблюдения технологии и учета множества факторов. Иногда, чтобы добиться желаемого результата, приходится экспериментировать с составом керамики, параметрами обжига и технологией отливки.

Поверхностная обработка керамики и литых изделий

Еще один аспект, который часто упускают из виду – это обработка поверхностей керамических и литых изделий. Керамические изделия могут быть подвергнуты механической обработке, шлифовке, полировке, а также нанесению различных покрытий для улучшения их эксплуатационных свойств. Например, для повышения износостойкости могут использоваться керамические покрытия, нанесенные методом химического осаждения из паровой фазы (CVD). Полировку мы часто используем для повышения гладкости поверхности и снижения трения. А для защиты от агрессивных сред применяются различные защитные покрытия, например, на основе фторполимеров. Эти покрытия особенно актуальны для изделий, работающих в жестких условиях.

Литые изделия, в свою очередь, могут быть подвергнуты механической обработке, термообработке и нанесению защитных покрытий. Термообработка позволяет улучшить механические свойства, такие как прочность и твердость. Защитные покрытия могут быть использованы для защиты от коррозии, износа и воздействия высоких температур. Выбор покрытия зависит от условий эксплуатации изделия и требуемых свойств. Использование матрицы из композитных материалов – это уже совсем другая история, требующая отдельного рассмотрения.

Ошибки, которые стоит избегать

На мой взгляд, самая распространенная ошибка – это недооценка важности предварительной подготовки. Перед началом работы необходимо тщательно проанализировать требования к изделию, выбрать подходящие материалы и технологию, а также провести все необходимые расчеты. Недостаточная подготовка может привести к серьезным проблемам, таким как деформация, растрескивание и снижение эксплуатационных свойств изделия. И еще одна ошибка – это отсутствие опыта. Работа с керамикой и литейными материалами требует определенных знаний и навыков, которые можно получить только путем практического опыта. Поэтому, не стоит начинать с сложных проектов, лучше начать с простых и постепенно повышать уровень сложности.

Также, часто недооценивают важность контроля качества на всех этапах производства. Необходимо регулярно проводить проверки материалов и изделий на соответствие требованиям. Это поможет выявить и устранить возможные дефекты на ранней стадии и избежать дорогостоящих переделок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

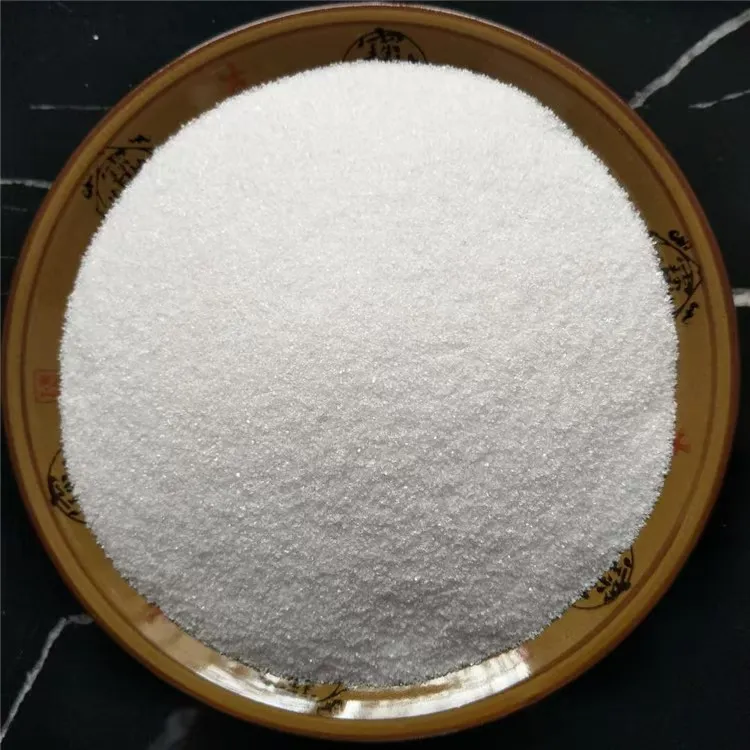

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования -

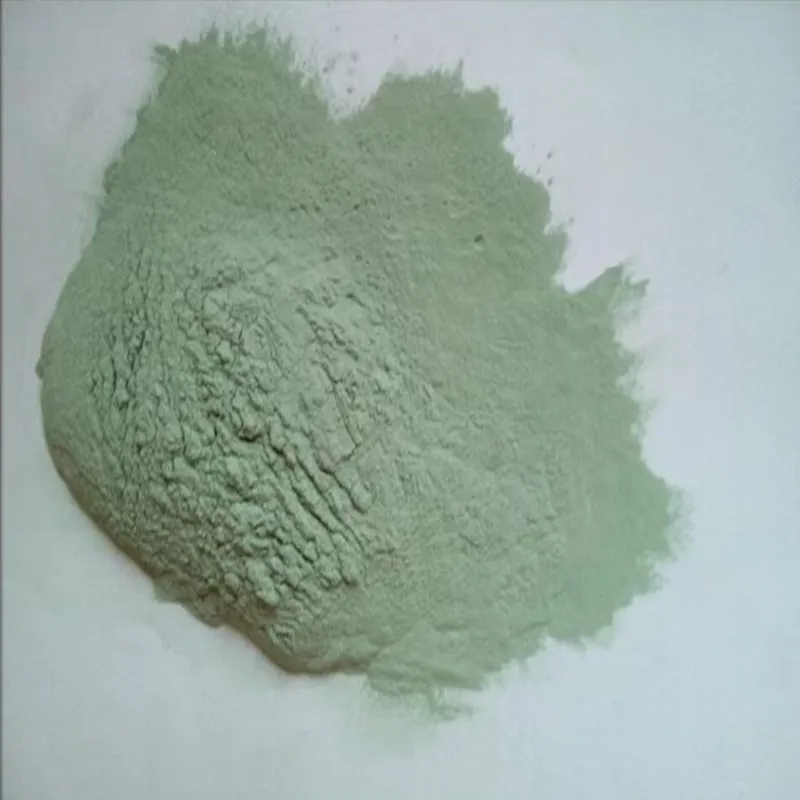

Зеленый карбид кремния микропорошок: Высококачественный абразив для тонкого шлифования и полировки

Зеленый карбид кремния микропорошок: Высококачественный абразив для тонкого шлифования и полировки -

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности -

Сверхтонкий микропорошок зеленого карбида кремния

Сверхтонкий микропорошок зеленого карбида кремния -

Зеленый карбид кремния высокой теплопроводности

Зеленый карбид кремния высокой теплопроводности -

Белый электрокорунд с силановой обработкой: революция в прочности связки для современных абразивных инструментов

Белый электрокорунд с силановой обработкой: революция в прочности связки для современных абразивных инструментов -

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал -

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена -

Черный карбид кремния для абразивных инструментов

Черный карбид кремния для абразивных инструментов -

Микропорошок белого электрокорунда в финишной обработке и полировке

Микропорошок белого электрокорунда в финишной обработке и полировке -

Страница продукта: Белый электрокорунд 25A

Страница продукта: Белый электрокорунд 25A -

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Связанный поиск

Связанный поиск- корунд

- Оптом коричневый электроплавильный мелкий порошок корунда f230–f2000

- Оптом зеленый карбид кремния для электроники и полупроводников

- Oem паста для обработки поверхности до блеска

- Oem wax полироль

- Oem ультрадисперсный порошок белого корунда

- Oem ручная полироль кузова

- Oem выбираем полировальную пасту

- Белый плавленый корундовый мелкозернистый песок f12-f220

- Китай полировальная паста 3м