Китай белый плавленый корунд для огнеупорных материалов

Белый плавленый корунд – это не просто абразив. Это ключевой компонент в производстве высокоэффективных огнеупорных материалов. Зачастую, при выборе этого материала, внимание уделяется лишь его чистоте и зернистости, а вот как именно он взаимодействует с другими компонентами и влияет на конечные свойства продукта – это, пожалуй, недооценивается. Это как выбирать ингредиент для сложного рецепта, не понимая, как он повлияет на вкус и текстуру готового блюда. Этот текст – попытка поделиться некоторыми практическими наблюдениями, которые выработались у нас в работе с этим материалом.

Что такое плавленый корунд и почему он так важен?

Прежде чем углубиться в детали, стоит напомнить, что плавленый корунд – это синтетический оксид алюминия (Al?O?), полученный путем термического разложения карбоната алюминия при высоких температурах. Именно высокая температура плавления (выше 2000°C) и химическая инертность делают его незаменимым в огнеупорных композитах. Он выступает в роли основной фазы, обеспечивающей прочность и термостойкость материала. Без него невозможно создать эффективный огнеупорный кирпич, огнеупорную шамотную массу или другие изделия, способные выдерживать экстремальные температуры.

Однако, стоит отметить, что не все плавленые корунды одинаковы. Важны такие параметры, как содержание примесей (особенно железа и титана), размеры частиц, степень чистоты и, конечно же, контроль за процессом плавления. Некачественный материал может привести к снижению прочности, образованию трещин при нагреве и даже к разрушению конструкции.

Влияние чистоты корунда на свойства готового продукта

Особенно важно говорить о чистоте белого плавленного корунда. Даже незначительное содержание примесей может существенно повлиять на термические свойства готового огнеупорного материала. Железо, например, может вызывать изменение теплового расширения, что приводит к образованию напряжений и трещин. Титан, в свою очередь, может ухудшить химическую стойкость материала в агрессивных средах.

Мы сталкивались с ситуациями, когда заказчики выбирали корунд по цене, не обращая внимания на его чистоту. В результате, после использования изделий в реальных условиях, они получали жалобы на преждевременное разрушение и потерю огнеупорных свойств. Позже, анализ показал, что причиной был повышенный уровень железа в используемом материале. Это подчеркивает важность тщательного контроля качества сырья – это фундамент надежности всей продукции.

Проблемы с размером частиц и их влияние на плотность материала

Размер частиц корунда также играет важную роль. Для разных применений требуется разная фракция. Например, для производства огнеупорных кирпичей обычно используют более крупные частицы, а для огнеупорной шамотной массы – более мелкие. Слишком мелкий корунд может привести к образованию более плотной структуры, что увеличивает вес изделия и снижает его пористость. С другой стороны, слишком крупные частицы могут привести к снижению прочности и образованию пустот.

В одном из проектов мы экспериментировали с различными размерами частиц плавленного корунда для производства огнеупорной плитки. Сначала мы выбрали крупную фракцию, что позволило нам получить плитки с хорошей прочностью. Но потом заметили, что плитки стали слишком тяжелыми. Перейдя на более мелкую фракцию, мы получили плитки с меньшим весом, но снижением прочности. Итоговым решением стала оптимизация размера частиц, чтобы найти баланс между прочностью и весом. Это потребовало много экспериментов и тщательного анализа результатов.

Сложности в обеспечении равномерного распределения корунда в композиции

При производстве огнеупорных материалов важно обеспечить равномерное распределение белого плавленного корунда в матрице, которая обычно состоит из других минеральных компонентов, таких как шамот или каолин. Неравномерное распределение может привести к локальным участкам с повышенной или пониженной прочностью и огнеупорностью.

Мы применяем различные методы для обеспечения равномерного распределения корунда, включая использование диспергаторов и оптимизацию технологического процесса смешивания. Иногда, для достижения наилучшего результата, необходимо проводить предварительную обработку корунда, например, измельчение или нанесение специального покрытия. Недооценка этого аспекта часто приводит к проблемам с качеством готовой продукции, например, к образованию трещин и снижению долговечности. В процессе смешивания, особенно при больших объемах, возникает проблема агломерации частиц корунда, что затрудняет равномерное распределение и снижает эффективность материала.

Применение на практике: Огнеупорные кирпичи для печей

Помню один проект по производству огнеупорных кирпичей для высокотемпературных печей. Вначале мы использовали корунд от одного поставщика, и кирпичи получались хорошего качества. Но затем мы поменяли поставщика и начали получать кирпичи с трещинами и дефектами. Анализ показал, что новый поставщик использовал корунд с большим содержанием примесей, что привело к ухудшению термической стойкости материала. Нам пришлось вернуться к предыдущему поставщику, чтобы исправить ситуацию.

Применение на практике: Огнеупорная шамотная масса

Для производства огнеупорной шамотной массы важно добиться определенной пористости. Корунд в этом случае выполняет роль наполнителя, обеспечивающего прочность и термостойкость массы. Здесь особенно важно контролировать размер частиц корунда и обеспечить его равномерное распределение в матрице. Если корунд распределен неравномерно, шамотная масса может получиться с недостаточной плотностью и прочностью.

Мы разрабатывали новую формулу огнеупорной шамотной массы с повышенным содержанием белого плавленного корунда. Для оптимизации пористости мы использовали различные диспергаторы и оптимизировали технологический процесс смешивания. В результате, мы смогли получить шамотную массу с улучшенными свойствами, которая идеально подходила для использования в высокотемпературных печах.

В заключение, хочется подчеркнуть, что выбор и применение белого плавленного корунда – это сложный процесс, требующий внимательного подхода и глубокого понимания свойств материала. Необходимо учитывать множество факторов, таких как чистота, размер частиц, степень чистоты, метод плавления и технология смешивания. Не стоит экономить на качестве сырья и пренебрегать контролем качества на всех этапах производства. Только так можно получить высокоэффективные огнеупорные материалы, способные выдерживать экстремальные температуры и обеспечивать надежную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%)

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%) -

Производитель 99% Белый плавленый алюминий для металлургической промышленности

Производитель 99% Белый плавленый алюминий для металлургической промышленности -

Микропорошок белого электрокорунда с доставкой по РФ — Закажите бесплатный образец

Микропорошок белого электрокорунда с доставкой по РФ — Закажите бесплатный образец -

Коричневый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги | Прямые поставки от ООО Хэнань Юймо

Коричневый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги | Прямые поставки от ООО Хэнань Юймо -

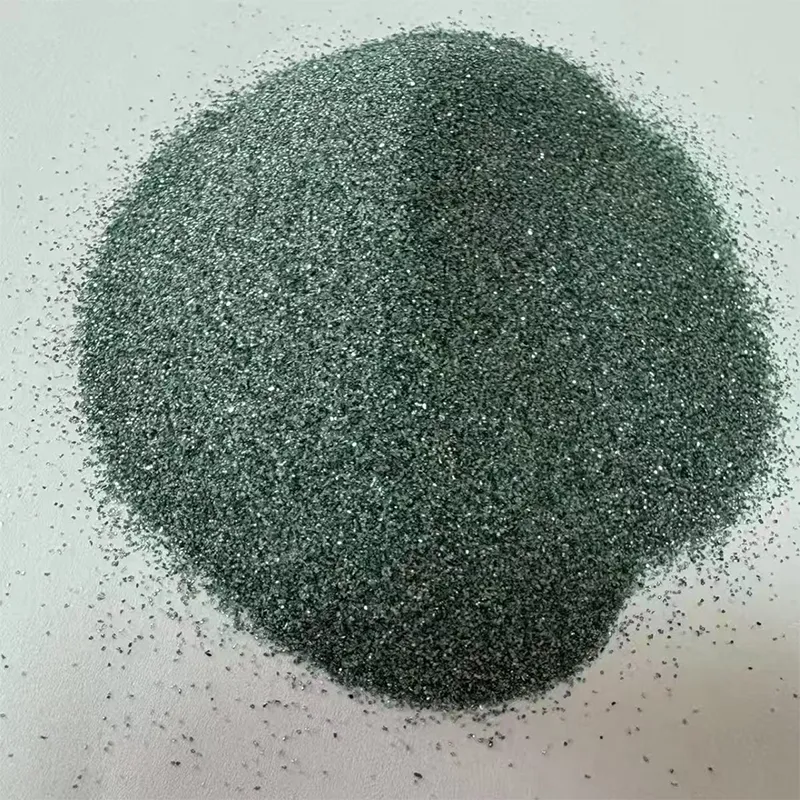

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам -

Коричневый электрокорунд для полировки

Коричневый электрокорунд для полировки -

Коричневый электрокорунд зернистый

Коричневый электрокорунд зернистый -

Страница продукта: Белый электрокорунд 25A

Страница продукта: Белый электрокорунд 25A -

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче -

Черный карбид кремния высокой прочности

Черный карбид кремния высокой прочности -

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Связанный поиск

Связанный поиск- Оптом электрокорунд белый 25а

- Дешево ювелирное полировальное мыло

- Oem электрокорунд белый для чего используется

- Китай черный карбид кремния для полировки и пескоструйной обработки

- Китай металлополировальная паста

- Свойства огнеупорных изделий

- Китай песок с размером частиц зеленого карбида кремния

- Оптом wax полироль

- Оптом белый абразивный оксид алюминия

- Дешево ультрадисперсный зеленый порошок карбида кремния