Китай тонкий порошок белого электрокорунда

Белый электрокорунд – это, на первый взгляд, просто белый порошок. Но если копнуть глубже, понимаешь, насколько это многогранный материал. Часто встречаются заблуждения, например, что все производители предлагают идентичный продукт. На практике же, различия в фракции, чистоте, размере частиц, а уж тем более в технологическом процессе производства, влияют на свойства конечного материала критически. За годы работы с абразивными материалами, я пришел к выводу, что понимание этих нюансов – ключ к успешному применению.

Что такое тонкий порошок белого электрокорунда и чем он отличается от крупнозернистого?

Начнем с базового определения. Электрокорунд – это синтетический оксид алюминия (Al?O?), обладающий исключительной твердостью и износостойкостью. Его 'белый' цвет – следствие чистоты материала. Разница между крупнозернистым и тонким порошком, очевидна: размер частиц. Крупнозернистый используется для шлифовки и полировки, а тонкий порошок, как следует из названия, предназначен для более деликатных задач: например, в качестве компонента композитных материалов, для нанесения покрытий, в керамической промышленности, или даже в производстве высокоточного оборудования. Это существенная разница в применении, требующая, естественно, различной маркировки и спецификаций.

При работе с тонким порошком белого электрокорунда, одним из главных вопросов является его чистота. Обычно, производители указывают процент содержания Al?O?. Но важно понимать, что присутствие примесей, даже в небольших количествах, может существенно снизить эффективность материала. В нашей практике, мы сталкивались с ситуацией, когда поставка, заявленная как 99.99% Al?O?, на самом деле содержала значительное количество оксида железа. Это негативно сказывалось на качестве конечного продукта, требуя дополнительных затрат на очистку и переработку.

Проблемы с фракционным составом и влияние на производительность

Фракционный состав – это тоже важный аспект. В идеале, для получения однородных свойств, фракционный состав должен быть максимально узким. Если в порошке присутствуют частицы разного размера, это может привести к неравномерной абразивной активности. Например, при производстве полировальных паст, неоптимальный фракционный состав приводит к неровному отполированному слою. Мы несколько раз сталкивались с необходимостью корректировать фракционный состав поставляемого материала, чтобы достичь желаемого результата. Это, безусловно, увеличивает стоимость, но в некоторых случаях – это единственный выход.

Особо следует отметить влияние на размер частиц. Чем меньше размер частиц, тем выше абразивный эффект, но и тем выше риск образования агломератов. Агломераты, в свою очередь, затрудняют диспергирование порошка в растворе или смазке, что негативно сказывается на эффективности абразивного процесса. Найти оптимальный баланс между размером частиц и склонностью к агломерации – задача непростая, требующая тщательного анализа и опыта.

Опыт работы с китайскими производителями

Мы сотрудничаем с несколькими китайскими производителями белого электрокорунда. Найти надежного поставщика – это целое искусство. Нельзя полагаться только на низкую цену. Важно тщательно проверять сертификаты соответствия, проводить собственные лабораторные испытания образцов и, по возможности, посещать производственные площадки. ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru) демонстрирует определенный уровень надежности, предоставляя детализированные спецификации и поддерживая прозрачную систему контроля качества. У них широкий ассортимент абразивного зерна и микропорошка (F12–F2000), но даже с ними не обойтись без предварительных тестов.

Один из самых распространенных проблем, с которыми мы сталкивались – это несоответствие заявленных характеристик реальным. Например, производитель заявляет о определенной твердости, а при тестировании она оказывается ниже. Или же, указывается определенный состав, но при анализе обнаруживаются примеси. Такие ситуации требуют времени и ресурсов для разрешения. Поэтому, мы всегда стараемся иметь несколько поставщиков на одном и том же рынке, чтобы иметь возможность выбора.

Примеры успешного применения и неожиданные выводы

Недавно мы участвовали в проекте по разработке нового материала для керамической плитки. Мы использовали тонкий порошок белого электрокорунда в качестве добавки в керамическую массу. Ожидали, что добавление абразива улучшит прочность плитки. Но результат оказался неожиданным – плитка стала менее прочной! Выяснилось, что добавление электрокорунда изменило структуру керамической массы, ухудшив ее адгезию. Этот случай показал, что необходимо тщательно учитывать влияние добавки на все свойства конечного продукта, а не только на желаемые.

Еще один пример – использование белого электрокорунда в качестве компонента для электродов в литий-ионных аккумуляторах. Тонкий порошок с высокой чистотой оказался критически важным для обеспечения высокой емкости и срока службы аккумулятора. Выбор поставщика с подтвержденным качеством и стабильностью характеристик – в данном случае, это вопрос не просто выбора, а безопасности всего проекта.

Перспективы и выводы

Рынок тонкого порошка белого электрокорунда постоянно развивается. Появляются новые производители, совершенствуются технологии производства, расширяется область применения. По нашим оценкам, спрос на этот материал будет продолжать расти, особенно в таких отраслях, как электроника, керамика, и производство композитных материалов. Ключевым фактором успеха является не только выбор поставщика, но и глубокое понимание свойств материала и его влияния на конечный продукт. Ну и, конечно, постоянный контроль качества на всех этапах – от закупки сырья до производства.

В заключение, хочу сказать: белый электрокорунд – это не просто химическое соединение, это материал с огромным потенциалом, но его эффективность во многом зависит от правильного выбора и применения. И для этого требуется не только техническая экспертиза, но и богатый практический опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Высококачественный зеленый карбид кремния для прецизионной обработки

Высококачественный зеленый карбид кремния для прецизионной обработки -

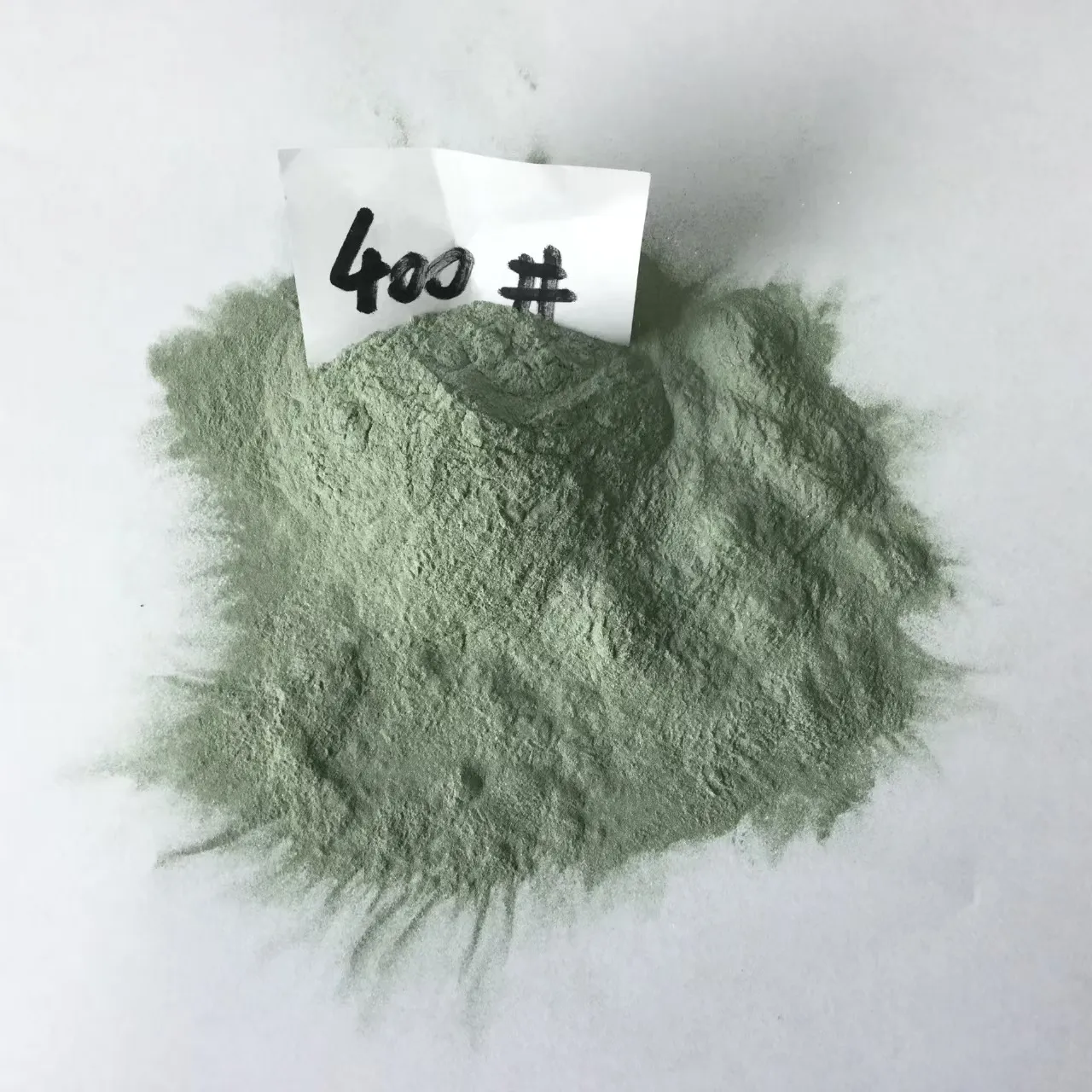

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей -

Коричневый электрокорунд высокожелезистый

Коричневый электрокорунд высокожелезистый -

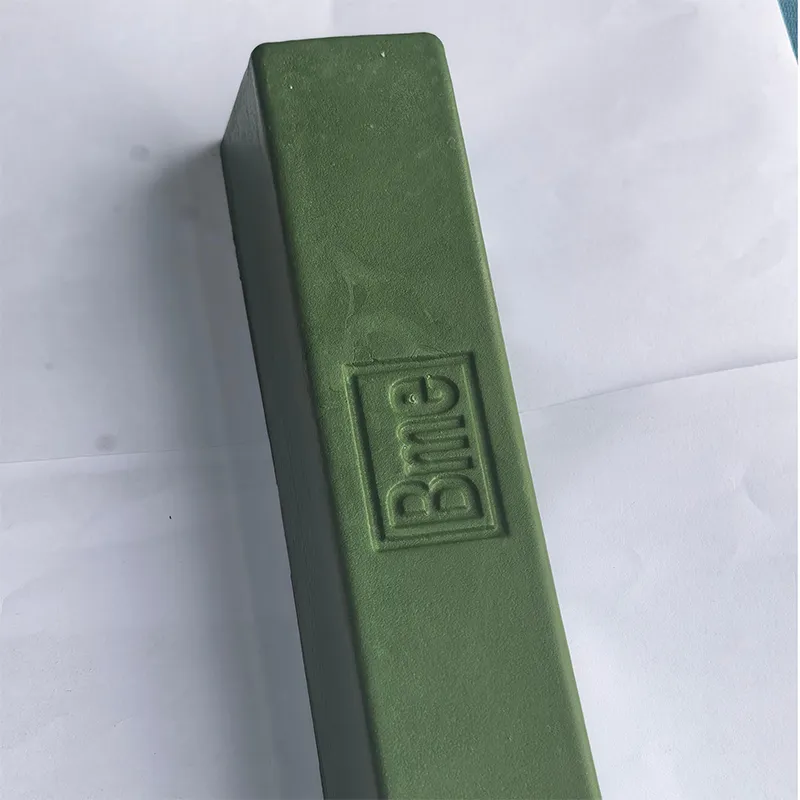

Полировальная паста белая

Полировальная паста белая -

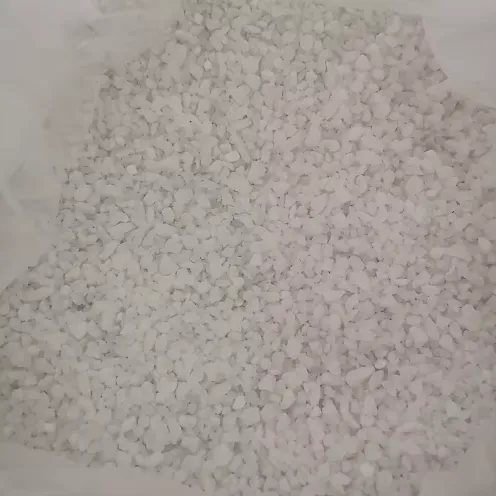

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Полировальные пасты: профессиональные решения для финишной обработки

Полировальные пасты: профессиональные решения для финишной обработки -

Полировальная паста для дерева

Полировальная паста для дерева -

Полировальная паста для камня

Полировальная паста для камня -

Микропорошки зеленого карбида кремния (GC)

Микропорошки зеленого карбида кремния (GC) -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Связанный поиск

Связанный поиск- фракция абразива

- Оптом полироль для ручной полировки кузова автомобиля

- Oem коричневый электроплавильный корунд для пескоструйной обработки

- белый корунд

- Оптом черный карбид кремния для шлифовальных кругов

- Коричневый электроплавильный корунд для пескоструйной обработки

- Оптом белый плавленый глинозем

- Полировальная паста 3d

- Купить белый плавленый корунд высокой насыпной плотности

- Oem карбид кремния черный и зеленый