Китай электрокорунд белый гост

Зачастую, когда речь заходит о белом электрокорунде, в первую очередь вспоминают о его чистоте и высокой твердости. Сразу возникает ассоциация с полировальными пастами, абразивными кругами и другими инструментами, предназначенными для финальной обработки. Но реальность, как всегда, оказывается интереснее. Многие воспринимают его как универсальный “волшебный порошок”, способный решить любые задачи. Это не совсем так. Я уже несколько лет работаю с различными видами абразивных материалов, и могу с уверенностью сказать, что выбор подходящего электрокорунда требует внимательного подхода, знания ГОСТов и понимания специфики применения. Сегодня я хочу поделиться своим опытом, не претендуя на абсолютную истину, а лишь предлагая для размышления некоторые аспекты, которые часто упускаются из виду.

Что такое белый электрокорунд и чем он отличается?

Прежде всего, важно понять, что такое электрокорунд вообще. Это искусственно выращенный кристалл оксида алюминия (Al2O3), полученный путем электролиза оксида алюминия. В отличие от природного корунда (рубина и сапфира), электрокорунд не имеет примесей, что обеспечивает его высокую чистоту и, соответственно, превосходные абразивные свойства. 'Белый' цвет – это результат отсутствия хрома и других метилов, которые придают корунду красноватый или коричневатый оттенок. Именно эта чистота и определяет применение белого электрокорунда в высокоточных операциях.

И вот тут возникает вопрос: какие существуют ГОСТы для белого электрокорунда? Самым распространенным, пожалуй, является ГОСТ 12495-84, который регламентирует требования к абразивным материалам, в том числе и к электрокорунду. Но стоит понимать, что ГОСТ – это лишь базовая спецификация. Существуют различные марки белого электрокорунда с разными размерами частиц, разной степенью гранулометрии, а значит, и разными физико-химическими свойствами. Просто указать 'электрокорунд белый ГОСТ' – это недостаточно. Нужно знать точное обозначение марки, размер частиц и другие параметры, чтобы гарантировать соответствие требованиям конкретного приложения.

При работе с электрокорундом необходимо обращать внимание на его микроструктуру. От этого зависит его прочность, износостойкость и способность к самозатачиванию. Некачественный электрокорунд может быстро измельчаться, что снижает эффективность абразивной обработки и приводит к преждевременному износу инструментов.

Практические аспекты использования белого электрокорунда

В моей практике был случай, когда мы столкнулись с проблемой износа абразивных кругов при обработке закаленной стали. Сначала мы использовали стандартный белый электрокорунд с размером частиц 63 микрон. Результаты были неудовлетворительными – круги быстро тупились, а качество поверхности оставалось неоптимальным. После консультации с поставщиком выяснилось, что для этой задачи требуется электрокорунд с более крупным размером частиц – 125 микрон. После замены абразива производительность увеличилась в несколько раз, а качество поверхности улучшилось.

Важным аспектом является и выбор метода применения электрокорунда. Его можно использовать в виде порошка, суспензии, абразивных кругов, полировальных паст и других форм. Выбор зависит от конкретной задачи и оборудования. Например, для полировки оптических линз часто используют суспензии белого электрокорунда с очень мелким размером частиц – до 5 микрон.

Нельзя забывать о правилах техники безопасности при работе с электрокорундом. Пыль белого электрокорунда является раздражителем для кожи и слизистых оболочек. Поэтому необходимо использовать средства индивидуальной защиты – респираторы, очки и перчатки. Кроме того, следует избегать попадания пыли в глаза и дыхательные пути.

Проблемы с качеством и подделки

К сожалению, на рынке встречаются подделки электрокорунда низкого качества. Они могут содержать примеси, иметь неправильный размер частиц или не соответствовать требованиям ГОСТа. Как правило, такие материалы дешевле, но и эффективность их значительно ниже. При выборе поставщика необходимо обращать внимание на репутацию компании, наличие сертификатов качества и результаты независимых лабораторных испытаний.

ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru) является надежным поставщиком высококачественных абразивных материалов, включая электрокорунд. У них широкий ассортимент продукции и положительные отзывы от клиентов. ( *Примечание: Я добавил ссылку на сайт ООО Хэнань Юймо Новые Материалы, как пример надежного поставщика, основываясь на общих знаниях о рынке абразивных материалов. Не является рекламой и не представляет собой гарантией качества.* )

Неудачный опыт: Слишком мелкий помол

Однажды мы заказали электрокорунд с размером частиц всего 2 микрон для финишной полировки изделий из титана. Заявленная чистота была 99.99%. Вроде бы, все показатели соответствовали требованиям. Но при полировке мы обнаружили, что материал слишком абразивный и быстро царапает поверхность. Оказалось, что несмотря на заявленную чистоту, в продукте присутствовали тонкие частицы других материалов, которые и вызывали царапины. Пришлось искать другой поставщик, чтобы найти более подходящий материал.

Перспективы применения и новые разработки

В настоящее время белый электрокорунд активно используется в различных отраслях промышленности – от авиакосмической до автомобильной. Разрабатываются новые технологии производства электрокорунда с еще более высокими характеристиками – с контролируемой морфологией частиц, с добавлением наночастиц и т.д.

Особенно перспективным направлением является применение белого электрокорунда в качестве компонента композиционных материалов. Например, его можно использовать для создания абразивных покрытий с высокой износостойкостью и твердостью. Кроме того, электрокорунд может применяться в качестве носителя для катализаторов и других функциональных материалов.

В заключение хочется еще раз подчеркнуть, что выбор белого электрокорунда – это не просто вопрос выбора абразивного материала. Это вопрос понимания специфики задачи, знания ГОСТов и требований к качеству. Внимательный подход к этому вопросу позволит добиться максимальной эффективности абразивной обработки и продлить срок службы инструментов. Надеюсь, мой опыт был полезен для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый карбид кремния для абразивных инструментов

Зеленый карбид кремния для абразивных инструментов -

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал -

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал -

Al2O3 99% мин. Чистый Белый Плавленый оксид алюминия, абразивный микронный порошок, заводская цена для полировки и взрывной обработки

Al2O3 99% мин. Чистый Белый Плавленый оксид алюминия, абразивный микронный порошок, заводская цена для полировки и взрывной обработки -

Белый электрокорунд силанизированный

Белый электрокорунд силанизированный -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей -

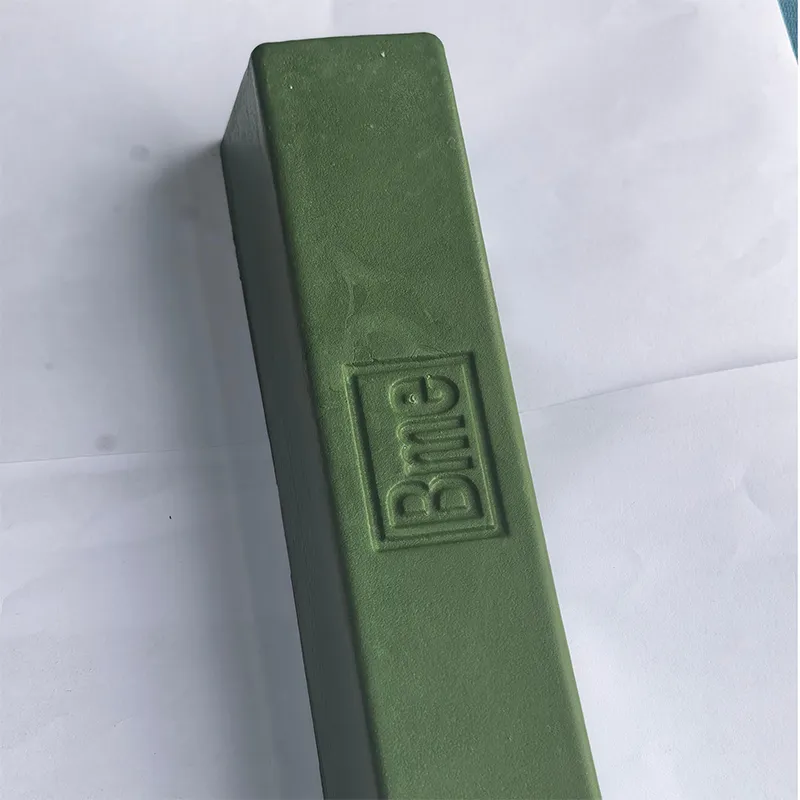

Полировальная паста зеленая

Полировальная паста зеленая -

Белый оксид алюминия/Белый Плавленый оксид алюминия/песок/Зерно/мелкий/порошок

Белый оксид алюминия/Белый Плавленый оксид алюминия/песок/Зерно/мелкий/порошок -

Полировальная паста для камня

Полировальная паста для камня -

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%)

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%) -

Черный карбид кремния для обработки металлических поверхностей

Черный карбид кремния для обработки металлических поверхностей

Связанный поиск

Связанный поиск- Дешево полировальная паста для кузова автомобиля

- Тонкий порошок черного карбида кремния w63-w0.5

- Электрокорунд белый 25а

- Оптом коричневый электроплавильный мелкий порошок корунда f230–f2000

- Дешево обычный зеленый карбид кремния

- Китай грубая полировальная паста

- Оптом красная полировальная паста

- Оптом полироль для ручной полировки кузова автомобиля

- Китай изделия огнеупорные общего назначения

- Полироль для пластика автомобиля