корунд

Когда говорят 'корунд', многие сразу представляют себе рубины или сапфиры. В ювелирке — да. Но в нашей, абразивной, отрасли это слово звучит иначе. Здесь корунд — это прежде всего рабочий материал, и от его качества зависит всё: скорость обработки, чистота поверхности, себестоимость. Частая ошибка новичков — считать, что любой электрокорунд белый или нормальный годится для всех задач. На деле разница между, скажем, F80 и F220 колоссальная, не говоря уже о микропорошках под F1000. И эта разница — не в цифре, а в структуре зерна, его прочности, форме. Сейчас попробую объяснить, как это выглядит на практике.

От руды до зерна: что мы на самом деле покупаем

Исходное сырьё — боксит. Но не всякий боксит даст хороший электрокорунд. Тут важно содержание глинозёма, примеси. На нашем производстве, в ООО Хэнань Юймо Новые Материалы, с этим сталкивались напрямую. Были партии, которые при плавке вели себя капризно, выход зерна нужной фракции падал. Пришлось ужесточать входной контроль и работать с конкретными месторождениями. Это не теория, а ежедневная рутина: спектр наших продуктов — от F12 до F2000 — требует стабильности на каждом этапе.

Плавка — это вообще отдельная история. Температура, время выдержки, режим охлаждения. Кажется, всё по ГОСТу или ISO, но мелочи решают. Например, если охлаждение идёт слишком быстро, в структуре появляются внутренние напряжения. Зерно потом в работе, в связке, может раскалываться не так, как нужно, давать нерасчётный износ. Мы на своём опыте убедились, что иногда лучше немного 'недодержать', но получить более вязкое зерно для тяжёлых работ, чем перекалить его для хрупкого скалывания.

И вот после дробления, рассева — получается то самое абразивное зерно. Но 'получилось' — не значит 'готово'. Его ещё надо оценить. Не только по размеру (тут сита), но и по форме. Игольчатые зёрна, изометричные, пластинчатые — у каждого своя область применения. Для шлифовки металла одно нужно, для полировки камня — другое. На сайте yumoabrasive.ru мы как раз акцентируем, что ассортимент охватывает полный спектр. Это не для красоты сказано. Без полного спектра ты не можешь предложить клиенту решение, а лишь товар с полки.

Фракции: магия цифр от F12 до F2000

Цифра после 'F' — это не просто 'крупнее-мельче'. Это система FEPA, международная. F12 — это грубое зерно, почти песчинка размером в 2 мм. Им снимают заусенцы, проводят обдирку. А F2000 — это уже микропорошок, размер частиц около 3 микрон. Им можно добиваться почти зеркального блеска на твёрдых сплавах. Разрыв в применении — огромный.

Частый вопрос от технологов на производствах: 'Какую фракцию выбрать для перехода?' Тут нет универсального ответа. Всё зависит от материала заготовки и требуемого параметра шероховатости. Я всегда советую смотреть не на одну цифру, а на серию. Например, переход с F120 на F180, а потом на F220 даст более плавный и контролируемый результат, чем прыжок с F120 сразу на F240. Особенно на вязких сталях. Корунд нормальный (электрокорунд) как раз хорош своей предсказуемостью в таких сериях.

С микропорошками (от F800 и мельче) — своя специфика. Их уже не используют в свободном виде, как пескоструй, а в виде паст или включёнными в связку инструментов. Тут критична чистота. Малейшая примесь более крупного зерна — и на поверхности появятся глубокие царапины, брак. Контроль на этой стадии у нас многоступенчатый. Случались казусы, когда из-за плохо промытой линии между партиями в микропорошок F1500 попадали единичные зёрна F400. Клиент сразу чувствует. Поэтому теперь разделение линий — жёсткое правило.

Белый, нормальный, легированный: в чём подвох?

Электрокорунд белый (БК) — с содержанием Al2O3 около 99%. Он твёрже и хрупче нормального (93-96% Al2O3). Казалось бы, бери белый — он лучше. Но нет. Его повышенная хрупкость приводит к быстрому самозатачиванию. Это хорошо для обработки закалённых сталей, где нужно сохранять остроту режущих кромок. Но для грубого обдирочного шлифования, где нужно, чтобы зерно работало долго, выгоднее нормальный. Он прочнее, вязче.

А есть ещё легированные виды. Например, титановый или хромистый корунд. Добавки меняют свойства. Титановый (его часто называют циркониево-алюминиевый) обладает повышенной вязкостью. Он отлично показывает себя в отрезных и обдирочных кругах для нержавейки. Но его себестоимость выше. Часто клиенты хотят 'самый лучший и прочный', не понимая, что для их задачи 'лучший' — это оптимальный по цене и результату. Приходится объяснять, что для шлифовки обычного конструкционного проката нет смысла переплачивать за легированные марки.

Наша компания, ООО Хэнань Юймо Новые Материалы, держит в ассортименте основные виды. Потому что задача — не продать самое дорогое, а закрыть потребность. Была история, когда мы уговорили клиента с производства режущего инструмента попробовать на одном участке белый электрокорунд вместо нормального. Ресурс кругов упал, но чистота поверхности на твердосплавных пластинах выросла, и общая экономия на финишной доводке оказалась выше. Это и есть правильный подбор.

Практика: где теория ломается о реальность

Всё, что написано в каталогах и стандартах, проверяется на станке. Идеальное кубическое зерно может хуже удерживаться в связке, чем шероховатое, неправильной формы. А слишком прочное зерно может 'засаливать' круг — тупиться, но не выкрашиваться, и тогда круг просто перестаёт резать, а только греет деталь.

Один из самых сложных моментов — работа с жаропрочными сплавами. Они 'вязкие', быстро 'забивают' поры круга. Тут важна не только твёрдость корунда, но и его способность к контролируемому разрушению, чтобы обновлялись режущие кромки. Иногда приходится миксовать фракции в одной связке или использовать зерно с определённым соотношением прочности и хрупкости. Этому не научат в учебнике, только метод проб, ошибок и наблюдений за поведением инструмента под нагрузкой.

Ещё момент — экология и безопасность. Пыль от абразивной обработки — головная боль. Зерно корунда, особенно мелких фракций, пылит сильно. Современные тенденции — переход на безотходные технологии, использование замкнутых контуров с охлаждением. Это накладывает отпечаток и на требования к самому зерну: меньше пыления, стабильность в СОЖ. Мы сейчас экспериментируем со специальными покрытиями на зерне, которые уменьшают пыление и улучшают смачиваемость в жидкостях. Пока результаты обнадёживающие, но это добавляет к стоимости. Будет ли рынок готов — вопрос.

Взгляд вперёд: не только абразив

Сфера применения корунда шире, чем просто шлифовальные круги или наждачная бумага. Его используют как наполнитель в высокопрочных композитах, в огнеупорах. Но это уже другая степень чистоты и подготовки. Для огнеупоров, например, важна не столько форма каждого зерна, сколько гранулометрический состав всей смеси для максимальной плотности упаковки.

Вернёмся к абразивам. Тренд — персонализация. Всё чаще крупные заводы приходят не за 'корундом F46', а с запросом: 'Нужен материал для автоматической линии по обработке таких-то деталей из такого-то сплава со скоростью подачи столько-то'. И вот тут весь наш опыт, все эти пробы и ошибки с плавкой, фракционированием, легированием — выходят на первый план. Нужно не просто отгрузить мешок, а предложить решение, возможно, нестандартную смесь фракций.

Именно поэтому наш полный спектр спецификаций от F12 до F2000 — это не просто цифры в таблице на сайте yumoabrasive.ru. Это инструментарий. Наличие такого широкого диапазона позволяет гибко реагировать на такие сложные запросы, экспериментировать, подбирать. Без этого ты просто перепродавец сырья. А с этим — партнёр по процессу. В этом, пожалуй, и заключается современное понимание этого старого, казалось бы, материала — корунда. Не как минерала в музее, а как живого, постоянно развивающегося рабочего тела, от свойств которого зависит очень многое в реальном, неидеальном производственном мире.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

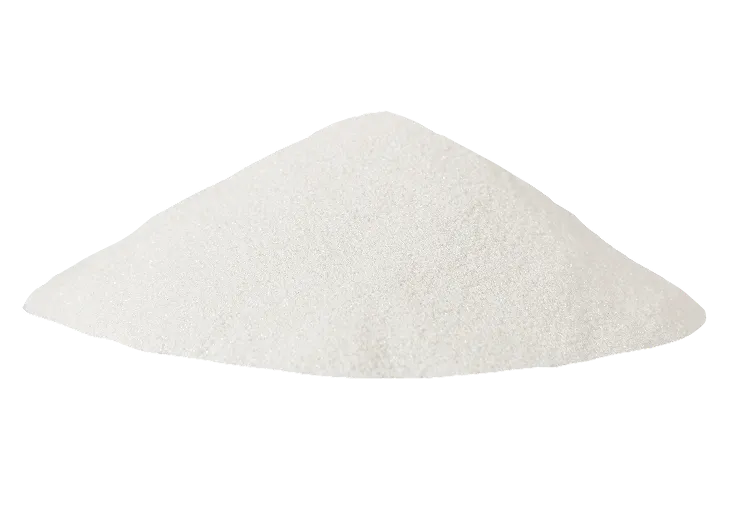

Микропорошок белого электрокорунда с доставкой по РФ — Закажите бесплатный образец

Микропорошок белого электрокорунда с доставкой по РФ — Закажите бесплатный образец -

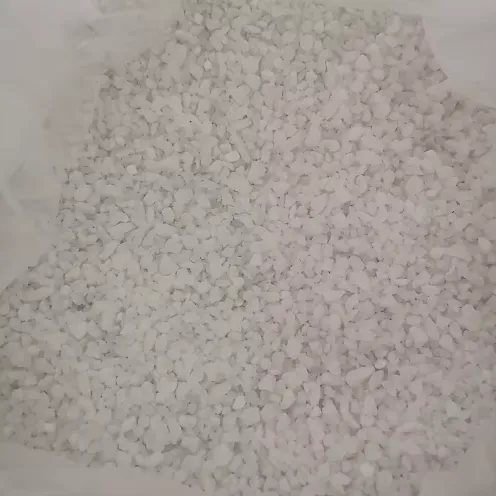

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей -

ООО “Хэнань Юймо Новые Материалы” —— Ваш надежный партнер по поставкам белого электрокорунда (25А)

ООО “Хэнань Юймо Новые Материалы” —— Ваш надежный партнер по поставкам белого электрокорунда (25А) -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Зеленый карбид кремния тонкий порошок

Зеленый карбид кремния тонкий порошок -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо” -

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию -

Эффективные решения в области абразивных материалов

Эффективные решения в области абразивных материалов -

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал -

Микропорошок белого электрокорунда в финишной обработке и полировке

Микропорошок белого электрокорунда в финишной обработке и полировке -

Абразивные полировальные воски от ООО Хэнань Юймо Новые Материал

Абразивные полировальные воски от ООО Хэнань Юймо Новые Материал

Связанный поиск

Связанный поиск- Китай коричневый электроплавильный корунд для высокоскоростных железных дорог

- Дешево микропорошок черного карбида кремния

- Оптом черный карбид кремния как металлургическая добавка

- Оптом автомобильная полироль

- Оптом полироль для кузова автомобиля

- Дешево полировальная паста для автомобиля 3м

- Оптом белый плавленый корунд для огнеупорных материалов

- Оптом высокопрочный черный карбид кремния

- Полировальная паста для дерева

- Oem круг шлифовальный электрокорунд белый