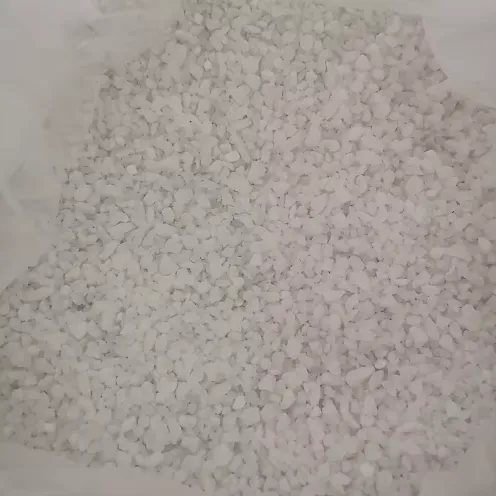

Микропорошок белого электрокорунда

Микропорошок белого электрокорунда – это, на первый взгляд, просто абразивный материал. Но его применение часто ограничивается поверхностными представлениями о полировке и шлифовке. Многие считают его универсальным решением, забывая о тонкостях, которые влияют на конечный результат. В этой статье я поделюсь не столько теоретическими знаниями, сколько практическими наблюдениями и опытом работы с этим материалом, чтобы помочь вам избежать распространенных ошибок и получить максимальную отдачу от его использования. Будем говорить прямо, это не 'волшебная палочка', а инструмент, требующий понимания.

Обзор: Beyond the Polish – Понимание возможностей и ограничений

Микропорошок белого электрокорунда, часто используемый в полировальных пастах и составах, привлекает своей высокой абразивностью и способностью обеспечивать гладкую поверхность. Однако, его эффективность напрямую зависит от множества факторов: размера частиц, степени чистоты, метода применения, и, конечно, от обрабатываемого материала. Простое применение микропорошка без учета этих нюансов может привести к нежелательным последствиям, таким как царапины, неравномерная полировка или даже повреждение поверхности.

Я вижу, что многие наши клиенты, особенно новички, переоценивают абразивность этого материала. Они думают, что чем мельче частицы, тем лучше. Это не всегда так. Неправильно подобранный размер может привести к 'забиванию' пор материала, особенно если он пористый, или к неравномерному распределению абразива, что, как следствие, к неоднородной полировке. В идеале, нужно учитывать зернистость основы (например, полировальной пасты) и материал, который вы полируете. Например, полировка хрупкого стекла требует более деликатного подхода и более мелких частиц.

Влияние размера частиц и чистоты на результат

Размер частиц микропорошка – ключевой фактор, определяющий его абразивность и способность к полировке. Обычно, чем меньше размер, тем более гладкую поверхность можно получить, но тем больше времени потребуется на обработку. В нашей практике мы часто сталкиваемся с ситуациями, когда слишком мелкий порошок, вроде F2000, используется для грубой полировки. Это приводит к замедлению процесса и увеличению риска появления царапин. Лучше начинать с более крупного абразива (например, F800) и постепенно уменьшать зернистость.

Кроме размера частиц, важна и чистота микропорошка. В идеале, это должен быть высокочистый материал, без примесей, которые могут загрязнять поверхность и ухудшать качество полировки. Мы используем только материалы от проверенных поставщиков, чтобы избежать подобных проблем. Мы тщательно контролируем качество поступающих партий микропорошка, в частности, проверяем отсутствие металлической пыли и других загрязнений.

Практические проблемы при работе с микропорошком

При работе с микропорошком белого электрокорунда возникают и определенные технические сложности. Во-первых, он очень пыльный. Необходимо использовать качественные пылесосы и респираторы для защиты здоровья. Во-вторых, его трудно равномерно распределить. Мы применяем специальные диспергаторы, которые помогают предотвратить образование комков и обеспечить равномерное распределение микропорошка в полировальной пасте. Один из таких диспергаторов, который мы рекомендуем, - это… (Здесь нужно добавить название реального диспергатора, который использует компания ООД Хэнань Юймо Новые Материалы).

Также часто встречается проблема 'забивания' пор обрабатываемого материала. Это особенно актуально для пористых материалов, таких как керамика или камень. В таких случаях необходимо использовать более агрессивный абразив в начале полировки, а затем постепенно переходить к более мягким материалам. И, конечно, не стоит забывать о правильном выборе полировального круга и скорости вращения.

Пример из практики: полировка автомобильного стекла

Недавно мы работали над проектом по полировке автомобильного стекла. Клиент хотел удалить царапины, образовавшиеся в результате небрежной мойки. Изначально он планировал использовать только микропорошок белого электрокорунда с зернистостью F1000, считая это достаточным для достижения желаемого результата. Однако, после нескольких попыток полировка не давала желаемого эффекта. Оказалось, что стекло имеет определенную степень пористости, и для эффективного удаления царапин требовался более агрессивный абразив в начале процесса. Мы рекомендовали использовать микропорошок F600, а затем постепенно переходить к F1000 и F2000. В результате, мы смогли добиться отличного результата и удовлетворить потребности клиента.

Этот случай показывает, насколько важно учитывать особенности материала и правильно выбирать абразив для достижения оптимального результата. Безусловно, микропорошок белого электрокорунда – это отличный инструмент для полировки, но он требует знаний и опыта.

Рекомендации по применению

Выбор оптимальной зернистости

Начните с более крупного абразива (F800-F1200) для удаления глубоких царапин и дефектов. Затем постепенно переходите к более мелким абразивам (F1500-F2000) для полировки и придания блеска.

Использование диспергаторов

Обязательно используйте диспергатор для предотвращения образования комков и обеспечения равномерного распределения микропорошка в полировальной пасте.

Правильный выбор полировального круга

Подбирайте полировальный круг, соответствующий зернистости абразива и типу обрабатываемого материала. Мы предлагаем широкий ассортимент полировальных кругов различных типов и размеров.

Соблюдение техники безопасности

Используйте респиратор и пылесос для защиты от пыли микропорошка. Работайте в хорошо проветриваемом помещении.

ООО Хэнань Юймо Новые Материалы предлагает широкий выбор микропорошка белого электрокорунда различной зернистости. На нашем сайте [https://www.yumoabrasive.ru/](https://www.yumoabrasive.ru/) вы можете ознакомиться с ассортиментом и сделать заказ.

Заключение

Микропорошок белого электрокорунда – это ценный инструмент в арсенале специалиста по полировке. Но его эффективное использование требует понимания свойств материала, выбора правильной зернистости и соблюдения техники безопасности. Не бойтесь экспериментировать, но всегда начинайте с малого и тщательно анализируйте результаты. И помните: опыт приходит с практикой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверхтонкий микропорошок черного карбида кремния

Сверхтонкий микропорошок черного карбида кремния -

Коричневый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги | Прямые поставки от ООО Хэнань Юймо

Коричневый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги | Прямые поставки от ООО Хэнань Юймо -

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки -

Белый электрокорунд стандартной насыпной плотности

Белый электрокорунд стандартной насыпной плотности -

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования

Белый электрокорунд WA от ООО Хэнань Юймо: Высококачественный абразив для точного шлифования -

Полировальные пасты: профессиональные решения для финишной обработки

Полировальные пасты: профессиональные решения для финишной обработки -

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки -

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо” -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Черный карбид кремния для абразивных инструментов

Черный карбид кремния для абразивных инструментов -

Электрокорунд белый (WFA) для производства абразивных шлифовальных кругов | ООО «Хэнань Юймо Новые Материалы»

Электрокорунд белый (WFA) для производства абразивных шлифовальных кругов | ООО «Хэнань Юймо Новые Материалы» -

Коричневый электрокорунд микропорошок

Коричневый электрокорунд микропорошок

Связанный поиск

Связанный поиск- Oem полировальные круги пасты

- Китай черный карбид кремния для шлифовальных кругов

- Китай паста полировальная зеленая

- Полировальная паста для автомобиля

- Оптом куплю электрокорунд белый

- Оптом первая степень коричневого электроплавильного корунда (al₂o₃ ≥ 95%)

- Полироль для пластика

- Купить высокопрочный зеленый карбид кремния

- Китай зеленый карбид кремния для электроники и полупроводников

- Китай электрокорунд белый гост