наполнитель для огнеупоров

Когда говорят про наполнитель для огнеупоров, многие сразу представляют себе просто молотый шамот или кварцевый песок. Но это в корне неверно. На деле, от выбора и работы с наполнителем зависит, выдержит ли футеровка печи не просто температуру, а термические удары, химическую агрессию расплава и механические нагрузки. Это не ингредиент, это каркас. И его подбор — это всегда компромисс между свойствами, стоимостью и технологичностью укладки или напыления.

Из чего складывается ?правильный? наполнитель?

Тут нельзя говорить абстрактно. Всё упирается в конкретную задачу. Для изложниц под разливку стали и для ковша для алюминия — это будут разные миры. Основное деление идет по химической природе: кремнеземистые, алюмосиликатные, основные (магнезиальные), циркониевые, углеродистые. Каждый тянет за собой шлейф нюансов.

Возьмем, к примеру, электроплавку. Там кроме температуры есть еще и электродуга, локальный перегрев, плюс шлаки. Часто используют системы на основе корунда или муллита. Но чистый корунд — дорог, и тут в игру вступают композитные наполнители. Важно не только основное вещество, но и гранулометрический состав. Монодисперсная фракция — это плохо, будет высокая усадка и пористость. Нужен плотный упаковочный эффект, когда мелкие частицы заполняют пустоты между крупными. Это как раз то, что хорошо понимают в компаниях, работающих со смежными абразивными технологиями, где контроль зерна — ключевой навык.

Кстати, о гранулометрии. Это отдельная головная боль. Поставщик может декларировать фракцию 0-1 мм, а по факту там половина — пыль меньше 50 мкм. Она не работает как наполнитель, а только увеличивает водопотребность смеси и ведет к трещинам при сушке. Приходилось сталкиваться, когда партия электрокорундового наполнителя из-за переизбытка мелочи дала совершенно нерасчетную прочность на изгиб после термообработки. Пришлось в срочном порядке смешивать с более крупной фракцией от другого производителя.

Связующее и наполнитель: найти общий язык

Сам по себе наполнитель — инертный материал. Его характер раскрывается в паре со связующим. Фосфатное, жидкое стекло, различные смолы. Вот здесь и кроются главные технологические риски. Например, некоторые высокочистые наполнители на основе оксида алюминия могут проявлять неожиданную реакцию с фосфатным связующим при определенной влажности, схватывание идет слишком быстро, работать невозможно.

Был у меня опыт с ремонтной смесью для стенда разливки. Использовали дорогой муллитокорундовый наполнитель, но со старым запасом жидкого стекла. В итоге адгезия к старому кирпичу была отличной, а вот термическая стойкость после двух циклов — провальная, крошилась. Проблема оказалась в том, что силикатное связующеe с этим конкретным наполнителем формировало слишком много стекловидной фазы при рабочих температурах. Заменили наполнитель на другой, с немного более высоким содержанием кремнезема — ситуация выровнялась.

Поэтому сейчас я всегда требую не просто паспорт на наполнитель, а рекомендации или даже протоколы испытаний в паре с конкретным типом связующего. Идеально, если поставщик сам ведет такие прикладные исследования. Как, например, делает ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru). Их профиль — это абразивные зерна и микропорошки высочайшей степени контроля, от F12 до F2000. Для кого-то это просто цифры, но для технолога, который работает с огнеупорами, такой точный контроль гранулометрии — это готовое решение для формирования оптимального каркаса в мелкозернистых смесях или при создании покрытий. Когда компания держит в фокусе весь спектр, вплоть до микропорошка, это говорит о глубоком понимании роли дисперсности.

Практика: где чаще всего ошибаются

Самая распространенная ошибка — экономия на этапе подбора. Берут самый дешевый шамотный наполнитель для условий, где нужна стойкость к шлаку. Результат предсказуем: быстрый разъезд шва, выкрашивание. Другая крайность — бездумное применение супер-дорогих материалов, например, циркониевых, там, где достаточно было бы стабильного муллитового. Это не повышает надежность, а лишь увеличивает стоимость в разы.

Еще один тонкий момент — это влажность наполнителя перед использованием. Кажется, мелочь. Но если засыпать в миксер тонну наполнителя с влажностью 2-3% вместо декларированных 0.5%, вся рецептура воды/связующего летит в тартарары. Получится или слишком текучая масса, или, наоборот, полусухая, которую не уплотнить. Особенно критично для набивных и виброформующихся масс. Всегда нужно дать материалу акклиматизироваться в цехе, а лучше — проверять влагомером прямо перед загрузкой.

И конечно, логистика и хранение. Наполнители, особенно мелкие фракции, отлично впитывают влагу и запахи. Хранение в одном помещении с химикатами или на открытом сыром складе — гарантия проблем. Мешки должны быть целыми, на поддонах. Видел, как из-за порванного мешка и намокания углеродистого наполнителя потом вся партия литых изделий пошла пузырями при обжиге.

Взгляд в сторону абразивов: неожиданная синергия

Может показаться, что абразивная промышленность и огнеупоры — разные вселенные. Но это только на первый взгляд. И там, и там — материалы с экстремальными требованиями к твердости, термостойкости и стабильности гранулометрии. Технологии глубокой очистки, рассева, классификации зерна — общие.

Поэтому когда видишь, что компания, такая как ООО Хэнань Юймо Новые Материалы, заявляет о полном спектре спецификаций абразивного зерна и микропорошка (F12–F2000), это вызывает профессиональное доверие. Это означает, что они могут обеспечить не просто ?порошок оксида алюминия?, а материал с точно заданным распределением частиц, минимальным содержанием примесей и предсказуемой формой зерна. А это для огнеупорного наполнителя — ключевые параметры. Округлое зерно даст другую упаковку и текучесть смеси, чем остроугольное. Применение их микропорошков F1000-F2000 в качестве тонкого наполнителя для высокоплотных огнеупорных покрытий или специальных составов — это логичное и перспективное направление, где их экспертиза была бы как нельзя кстати.

Итоги без глянца

Так что же такое наполнитель для огнеупоров в итоге? Это не товарная позиция в каталоге. Это переменная в сложном уравнении, куда входят температура, среда, нагрузка, способ монтажа и бюджет. Его нельзя выбирать по остаточному принципу.

Универсальных решений нет. То, что идеально для печи в цементной промышленности, может полностью провалиться в металлургическом ковше. Нужно глубоко погружаться в химию процесса, требовать от поставщиков детальных данных и, что самое главное, не лениться проводить собственные, пусть и небольшие, технологические пробы перед запуском в производство.

Работа с надежными партнерами, которые понимают суть не только своего продукта, но и конечной задачи, как в случае со специалистами по абразивам, выходящими на рынок огнеупоров, сокращает риски. Потому что в нашей работе цена ошибки — это не просто бракованная партия, это остановка печи, это простой всего цеха. И здесь мелочей, по сути, не бывает. Каждое зерно в этом наполнителе работает на общий результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эффективные решения в области абразивных материалов

Эффективные решения в области абразивных материалов -

Прямые поставки белого электрокорунда из Китая: Оптимизация ваших затрат

Прямые поставки белого электрокорунда из Китая: Оптимизация ваших затрат -

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо -

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо” -

Абразивные полировальные воски от ООО Хэнань Юймо Новые Материал

Абразивные полировальные воски от ООО Хэнань Юймо Новые Материал -

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры -

Белый электрокорунд с силановой обработкой: революция в прочности связки для современных абразивных инструментов

Белый электрокорунд с силановой обработкой: революция в прочности связки для современных абразивных инструментов -

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов -

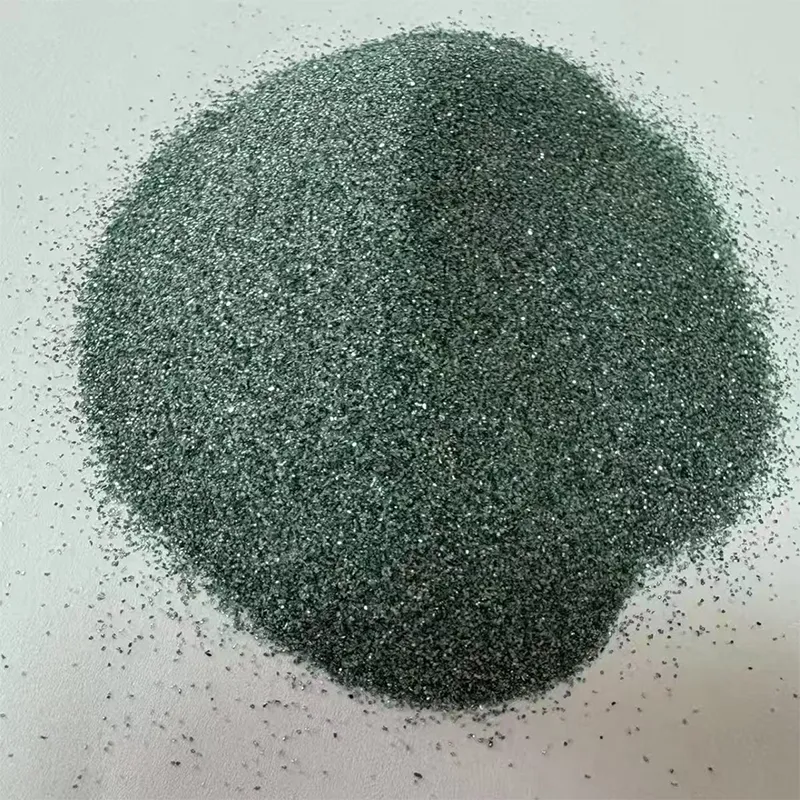

Карбид кремния зелёный

Карбид кремния зелёный -

Белый электрокорунд для абразивных инструментов

Белый электрокорунд для абразивных инструментов -

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал -

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Связанный поиск

Связанный поиск- Профессиональная прецизионная полировка (ювелирные изделия, металлические детали, паста для полировки металла)

- Дешево керамический порошок из зеленого карбида кремния (получение высокопрочной керамики)

- Китай полировальная паста 3d

- Электрокорунд 25А

- Дешево какая полировальная паста

- Дешево вторая степень коричневого электроплавильного корунда (al₂o₃ ≥ 90%)

- Дешево изделия огнеупорные общего назначения

- Оптом белый плавленый корунд для керамики и литья

- Твердая полировальная паста

- Ювелирное полировальное мыло