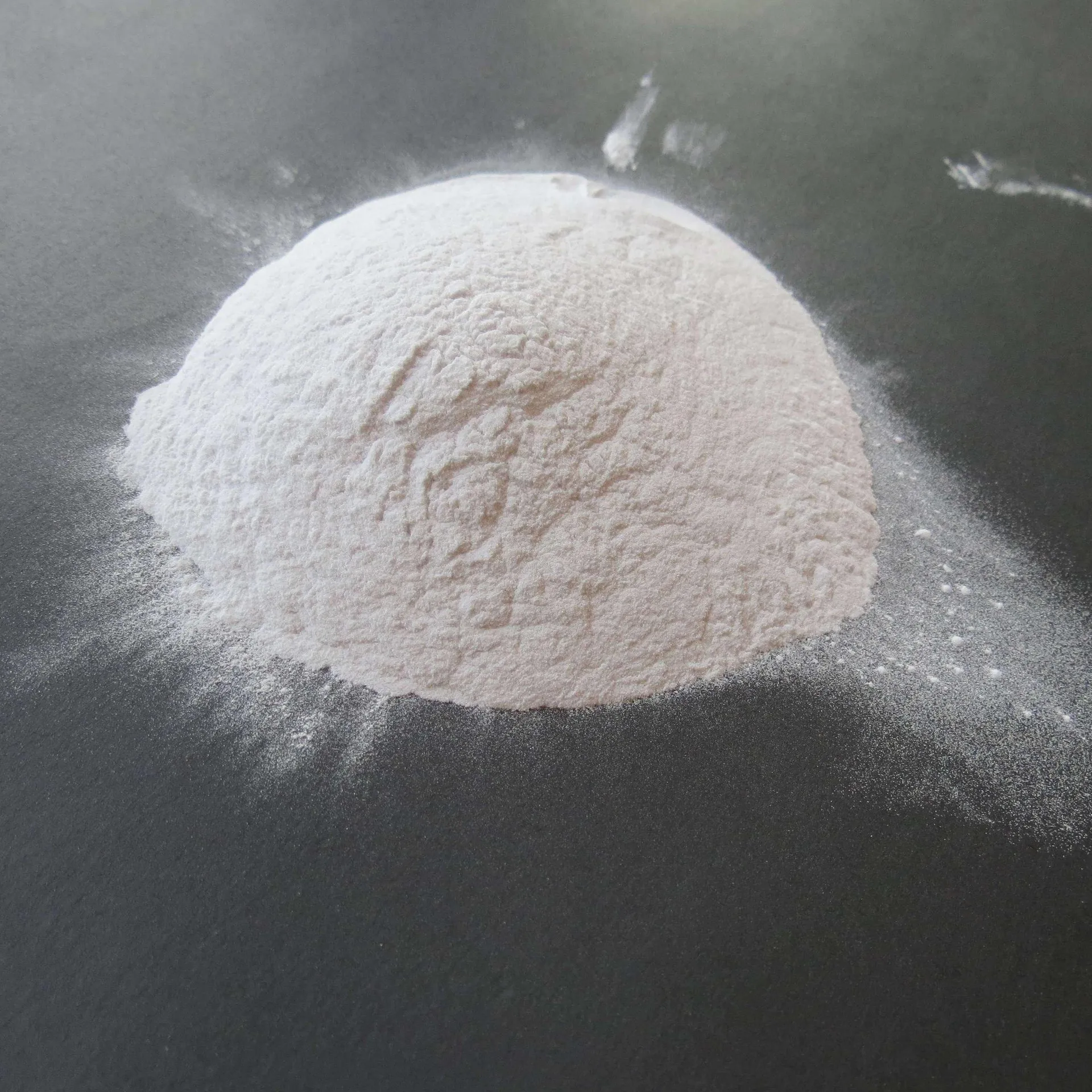

Оптом керамический порошок из зеленого карбида кремния (получение высокопрочной керамики)

Пожалуй, самая распространенная ошибка – думать, что просто приобретение керамического порошка из зеленого карбида кремния гарантирует создание высокопрочной керамики. Многие начинающие производители, как и я в свое время, ориентируются исключительно на поставку сырья, забывая о тонкостях последующей обработки. Получается, купил – и сразу готов к производству прочных деталей? Нет, конечно. Процесс гораздо сложнее и требует внимания к деталям, а главное – понимания химической природы и физических свойств материала.

Несколько слов о самом материале

Зеленый карбид кремния, или SiC, это уже неплохой материал сам по себе, обладающий высокой твердостью и износостойкостью. Но его потенциал раскрывается только при правильной обработке. Сразу скажу – не существует универсального рецепта. Все зависит от конечного применения, требуемых механических свойств и, конечно же, от качества исходного сырья. И здесь важно понимать, что 'зеленый' – это лишь промежуточный продукт, требующий дальнейшей спекания и, возможно, дополнительной обработки.

Ассортимент нашей продукции охватывает полный спектр спецификаций абразивного зерна и микропорошка (F12–F2000). Мы предлагаем различные марки керамического порошка из зеленого карбида кремния, отличающиеся размером частиц, чистотой и структурой. Но сам по себе порошок – это лишь отправная точка. Именно от его характеристик и последующего технологического процесса зависит конечный результат.

Влияние размера частиц на характеристики

Размер частиц керамического порошка из зеленого карбида кремния напрямую влияет на его свойства. Более мелкие частицы обычно приводят к более высокой плотности и прочности, но также могут усложнить процесс спекания. Выбор размера частиц – это компромисс между необходимой прочностью и технологичностью.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают порошок, исходя из абстрактных представлений о 'высокой прочности', не учитывая особенности их конкретного оборудования и технологического процесса. Это, как правило, приводит к проблемам со спеканием, образованию трещин и, в конечном итоге, к браку. Лучше всегда консультироваться со специалистами по выбору оптимального размера частиц.

Проблемы спекания и способы их решения

Процесс спекания – это, пожалуй, самый критичный этап в получении высокопрочной керамики из керамического порошка из зеленого карбида кремния. От температуры, давления и времени спекания зависит конечная микроструктура керамики и, соответственно, ее механические свойства. Многие наши клиенты испытывают трудности именно на этом этапе.

Одной из распространенных проблем является образование трещин. Это может быть вызвано различными факторами – неравномерным нагревом, высокой внутренней пористостью или недостаточной адгезией между частицами. Для решения этой проблемы применяют различные методы, такие как использование спекающих добавок, контроль скорости охлаждения и оптимизация процесса прессования.

Добавки и их роль

Спекающие добавки (например, оксид алюминия или диоксид циркония) играют важную роль в процессе спекания. Они снижают температуру спекания, увеличивают плотность керамики и улучшают ее прочность. Однако выбор спекающей добавки и ее концентрация – это тоже сложная задача, требующая опыта и знаний. Неправильно подобранная добавка может ухудшить свойства керамики, а не улучшить.

Наши специалисты всегда готовы помочь в выборе оптимальной комбинации спекающих добавок, учитывая конкретные требования к конечному продукту. Мы тесно сотрудничаем с ведущими производителями спекающих добавок и проводим собственные исследования в этой области. ООО Хэнань Юймо Новые Материалы стремится предоставить своим клиентам не просто сырье, а комплексное решение для получения высокопрочной керамики.

Опыт и некоторые неудачные эксперименты

Помню один случай, когда клиент заказал у нас керамический порошок из зеленого карбида кремния определенного размера частиц для производства деталей для высокотемпературных печей. Клиент был уверен, что порошок нашего производства – это то, что ему нужно, но, к сожалению, спекание не дало желаемых результатов. Получилась керамика с большим количеством трещин и низкой прочностью. Пришлось пересматривать технологический процесс и, в конечном итоге, использовать другие спекающие добавки. Это был горький урок, который научил нас, что не стоит полагаться только на качество сырья – важен комплексный подход к решению проблемы.

Еще одна интересная ситуация произошла, когда мы помогали одному из наших клиентов оптимизировать процесс прессования керамического порошка. Оказалось, что даже незначительное изменение параметров прессования может существенно повлиять на плотность керамики и ее прочность. После нескольких экспериментов мы нашли оптимальный режим прессования, который позволил значительно повысить прочность деталей.

Технологии нанесения покрытий

В некоторых случаях для повышения износостойкости и химической стойкости керамических деталей используют технологии нанесения покрытий. Например, на поверхность керамики наносят слой оксида циркония или нитрида бора. Это значительно увеличивает срок службы деталей и позволяет использовать их в более агрессивных средах. Наши керамические порошки из зеленого карбида кремния хорошо подходят для использования в качестве основы для нанесения таких покрытий.

В **ООО Хэнань Юймо Новые Материалы** мы постоянно следим за развитием технологий нанесения покрытий и предлагаем своим клиентам самые современные решения. Мы сотрудничаем с ведущими производителями покрытий и проводим собственные исследования в этой области.

Перспективы развития

Мы уверены, что будущее керамики связано с разработкой новых материалов и технологий. Мы активно работаем над улучшением качества нашего керамического порошка из зеленого карбида кремния и разрабатываем новые марки с улучшенными свойствами. Мы также изучаем возможности использования новых спекающих добавок и технологий нанесения покрытий. Наша цель – предоставить нашим клиентам самые современные и эффективные решения для получения высокопрочной керамики.

Если у вас есть какие-либо вопросы или вам нужна консультация по выбору керамического порошка из зеленого карбида кремния или по оптимизации технологического процесса, пожалуйста, свяжитесь с нами. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полировальная паста грубая

Полировальная паста грубая -

Черный карбид кремния от ООО Хэнань Юймо: Свойства и применение в промышленности

Черный карбид кремния от ООО Хэнань Юймо: Свойства и применение в промышленности -

Высококачественный коричневый электрокорунд ультратонкого помола

Высококачественный коричневый электрокорунд ультратонкого помола -

Черный карбид кремния для абразивных инструментов

Черный карбид кремния для абразивных инструментов -

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%)

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%) -

Полировальная паста финишная

Полировальная паста финишная -

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%)

Коричневый электрокорунд марки 2 (Al₂O₃ ≥ 90%) -

Коричневый электрокорунд для абразивных инструментов

Коричневый электрокорунд для абразивных инструментов -

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо -

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал -

Сверхтонкий микропорошок черного карбида кремния

Сверхтонкий микропорошок черного карбида кремния -

Коричневый электрокорунд микропорошок

Коричневый электрокорунд микропорошок

Связанный поиск

Связанный поиск- Китай первая степень коричневого электроплавильного корунда (al₂o₃ ≥ 95%)

- Oem зеленый карбид кремния для абразивных материалов

- Купить белый плавленый корунд для полировки и микрошлифовки

- Полировальная паста для камня

- Купить огнеупорные изделия (огнеупорный кирпич, тигли, добавки для покрытия)

- Дешево ультрадисперсный черный порошок карбида кремния

- Дешево тонкий порошок черного карбида кремния w63-w0.5

- электрокорунд белый фракция

- Купить зеленый карбид кремния

- Китай зеленый абразив из карбида кремния