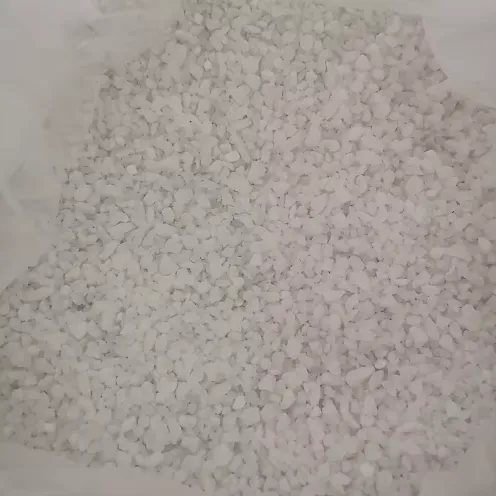

Оптом черный карбид кремния для огнеупоров

Черный карбид кремния... часто вижу запросы, и знаете, многие начинают с ошибочного представления. Просто ?порошок? для огнеупоров – это слишком упрощенно. По сути, это не просто материал, а ключевой компонент, определяющий характеристики целого изделия. И выбор его качества напрямую влияет на долговечность и эффективность огнеупорной конструкции. Понимаю, сложно без глубокого понимания химических свойств и технологии производства оценить всю глубину вопроса. Но попробую рассказать о том, что на практике часто происходит, о тонкостях выбора, и о некоторых ?подводных камнях?.

Обзор: не просто абразив, а функциональный компонент

Речь пойдет о качественном черном карбиде кремния, предназначенном для применения в огнеупорных материалах. Не о простом абразиве, а о компоненте, который формирует структуру, обеспечивает прочность, термостойкость и устойчивость к химическому воздействию. В контексте моего опыта работы с огнеупорными производствами, этот материал – один из самых ответственных. И вот почему.

Производство и характеристики

Как правило, черный карбид кремния получают путем нагрева кремнезема (SiO2) при высоких температурах в присутствии углерода. Пропорции и условия этого процесса – залог получения продукта с нужными свойствами: размер частиц, чистота, плотность и, конечно же, твердость. И здесь возникают нюансы. Не всякий карбид кремния подходит для всех применений. Например, для высокотемпературных огнеупоров требуется продукт с очень высокой чистотой и минимальным содержанием примесей. Мы работаем с поставщиками, чьи производственные процессы тщательно контролируются на каждом этапе, чтобы исключить попадание нежелательных элементов, влияющих на эксплуатационные характеристики готового изделия.

Влияние размера частиц

Размер частиц черного карбида кремния оказывает прямое влияние на физико-механические свойства огнеупора. Более мелкие частицы обеспечивают более плотное заполнение пор, что увеличивает прочность и термостойкость материала. Однако, слишком мелкий помол может привести к повышенной усадочности при сушке, что, в свою очередь, увеличивает риск растрескивания готового изделия. Нам часто приходилось экспериментировать с разными размерами частиц, чтобы найти оптимальный баланс между этими факторами. Например, в производстве огнеупорных кирпичей для печей, мы выбираем частицы с размером в диапазоне от 10 до 30 микрон, это оптимально.

Нельзя недооценивать и морфологию частиц. Сферические частицы, как правило, обеспечивают более равномерное распределение в матрице огнеупора, в то время как аморфные частицы могут улучшить прочность. Тут уже всё зависит от конкретной рецептуры и требуемых характеристик.

Проблемы с качеством и их решение

Что часто встречается на практике? Несоответствие заявленных характеристик и реального продукта. Поставщики могут предлагать черный карбид кремния с определенной чистотой и размером частиц, но при проверке оказывается, что фактическое содержание примесей выше, а размер частиц неравномерный. Это, конечно, приводит к проблемам в производстве и снижению качества готового изделия. Как мы решаем эту проблему? Мы тщательно проверяем поставщиков, запрашиваем сертификаты качества и проводим собственные лабораторные испытания полученного материала. Это стоит дополнительных затрат, но позволяет избежать проблем в дальнейшем.

Примеры примесей и их влияние

Часто встречаются примеси оксидов железа, алюминия и кальция. Они могут снижать термостойкость, увеличивать усадку и приводить к образованию трещин в огнеупоре. Например, даже небольшое количество оксида железа может существенно снизить скорость нагрева огнеупора и увеличить его склонность к термическим ударам. Поэтому очень важно иметь возможность проводить химический анализ материала перед использованием.

Улучшение дисперсности

Еще одна проблема – плохая дисперсность черного карбида кремния в матрице огнеупора. Если частицы не равномерно распределены, это приводит к образованию слабых мест и снижению прочности материала. Мы используем различные методы для улучшения дисперсности, такие как добавление диспергаторов и ультразвуковая обработка. Например, в одном из проектов нам помогло добавление небольшого количества поверхностно-активного вещества, специально разработанного для черного карбида кремния.

Опыт применения в различных типах огнеупоров

Черный карбид кремния используется в самых разных типах огнеупоров: от огнеупорного кирпича до огнеупорного бетона и огнеупорных керамических изделий. И для каждого типа огнеупора требуются свои характеристики черного карбида кремния. Например, для огнеупорного бетона требуются частицы с более мелкодисперсным размером, чем для огнеупорного кирпича. Для огнеупорной керамики важна высокая чистота и отсутствие примесей. И, конечно же, необходимо учитывать условия эксплуатации огнеупора: температуру, химическую агрессивность среды.

Применение в огнеупорном бетоне

В огнеупорном бетоне черный карбид кремния выступает в качестве основного связующего компонента. Он обеспечивает прочность, термостойкость и устойчивость к химическому воздействию. Часто в сочетании с другими добавками – минеральными волокнами и модификаторами. Важно правильно подобрать соотношение компонентов, чтобы получить оптимальные свойства бетона. Мы неоднократно экспериментировали с различными рецептурами, чтобы найти оптимальный вариант для конкретных условий эксплуатации. Например, в огнеупорном бетоне для облицовки печей мы добавляем небольшое количество шамотной глины, что улучшает его морозостойкость.

Применение в огнеупорных керамических изделиях

В огнеупорных керамических изделиях черный карбид кремния является основным формирующим компонентом. Он обеспечивает высокую термостойкость, прочность и устойчивость к химическому воздействию. В этом случае особенно важна чистота и однородность частиц. Часто используется в комбинации с другими керамическими компонентами, такими как диоксид кремния и оксид алюминия. Например, для изготовления огнеупорных тиглей мы используем черный карбид кремния с очень высокой чистотой, так как тигли должны выдерживать высокие температуры и агрессивную химическую среду.

Выводы и рекомендации

Итак, черный карбид кремния – это не просто абразив, а ключевой компонент огнеупорных материалов, требующий внимательного подхода к выбору и контролю качества. Не стоит экономить на качестве сырья, так как это может привести к проблемам в производстве и снижению эксплуатационных характеристик готового изделия. Тщательно проверяйте поставщиков, запрашивайте сертификаты качества и проводите собственные лабораторные испытания. И, конечно же, учитывайте условия эксплуатации огнеупора при выборе черного карбида кремния. Помните, что правильный выбор материала – залог долговечности и эффективности огнеупорной конструкции. Что касается выбора поставщика, всегда стоит рассматривать возможность сотрудничества с компаниями, которые имеют опыт работы с различными типами огнеупоров и могут предложить индивидуальные решения, учитывающие ваши конкретные потребности. Например, ООО Хэнань Юймо Новые Материалы демонстрирует неплохие результаты в этой области, но всегда полезно сравнивать предложения и проводить собственные исследования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый карбид кремния микропорошок: Высокодисперсный абразив для финишной обработки твердых материалов

Зеленый карбид кремния микропорошок: Высокодисперсный абразив для финишной обработки твердых материалов -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Белый электрокорунд: Высококачественный абразивный материал для точной шлифовки и обработки

Белый электрокорунд: Высококачественный абразивный материал для точной шлифовки и обработки -

Экономичный абразивный материал: Черный карбид кремния от ООО Хэнань Юймо Новые Материал

Экономичный абразивный материал: Черный карбид кремния от ООО Хэнань Юймо Новые Материал -

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал -

Зеленый карбид кремния 99% SiC от Юймо: абразив для твердых сплавов и керамики

Зеленый карбид кремния 99% SiC от Юймо: абразив для твердых сплавов и керамики -

Зеленый карбид кремния микропорошок

Зеленый карбид кремния микропорошок -

Полировальные пасты: профессиональные решения для финишной обработки

Полировальные пасты: профессиональные решения для финишной обработки -

Коричневый электрокорунд плотный

Коричневый электрокорунд плотный -

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки

Огнеупорное сырье WFA белый алюминиевый оксид абразивный песок цена Белый Плавленый Глинозем для пескоструйной обработки -

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов -

Белый электрокорунд 25А: Эталон чистоты по ГОСТ и FEPA

Белый электрокорунд 25А: Эталон чистоты по ГОСТ и FEPA

Связанный поиск

Связанный поиск- Оптом какую полировальную пасту выбрать

- Купить полироль

- Оптом керамический порошок из зеленого карбида кремния (получение высокопрочной керамики)

- Дешево лучшая полировальная паста

- Oem первая степень коричневого электроплавильного корунда (al₂o₃ ≥ 95%)

- Дешево черный карбид кремния для обработки металлических поверхностей

- Черный мелкозернистый песок из карбида кремния

- Китай паста полировальная 09375

- Купить круг шлифовальный электрокорунд белый

- Оптом мелкий порошок зеленого карбида кремния