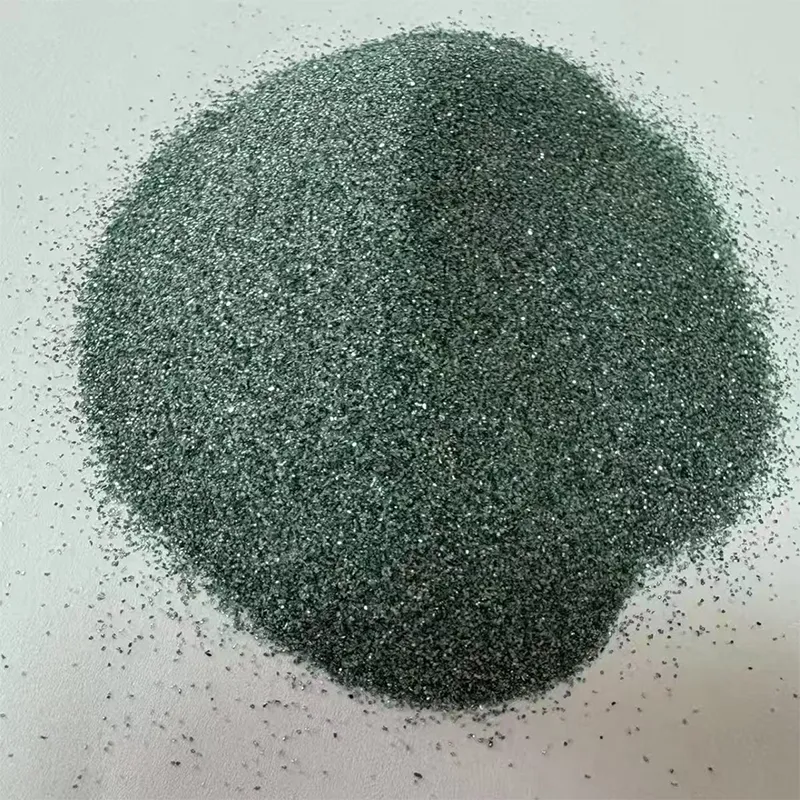

Сверхтонкий порошок черного карбида кремния

Порошок черного карбида кремния – это, на первый взгляд, просто высокоабразивный материал. Но если копнуть глубже, становится ясно, что его свойства и применение гораздо шире, чем кажется. Часто встречается упрощение – говорят просто 'карбид кремния', а вот именно *черный* порошок, с его специфическими характеристиками, зачастую остается за кадром. Попытаюсь поделиться опытом, который накопился за годы работы с таким материалом.

Что такое черный карбид кремния, и чем он отличается от других форм?

Ну, начнем с основ. Карбид кремния (SiC) – это очень твердый материал, второй по твердости после алмаза. Но существует несколько модификаций, и черный карбид кремния – это не просто чистый SiC. Его получают путем термической обработки карбида кремния в атмосфере, богатой углеродом. Это придает ему особые свойства – повышенную пластичность и сниженную хрупкость по сравнению с другими формами SiC, например, прозрачным. Важно понимать, что степень 'черности' порошка сильно влияет на его характеристики: размер частиц, форму, а значит, и абразивность, и износостойкость. В нашей компании, ООО Хэнань Юймо Новые Материалы, мы имеем широкий спектр микропорошков и абразивного зерна – от F12 до F2000, и каждый из них требует индивидуального подхода.

У нас часто спрашивают о различиях в применении. Прозрачный карбид кремния чаще используется в качестве высокотвердого абразива для шлифовки и полировки оптических материалов, керамики, стекла. А вот черный порошок, благодаря своей пластичности, гораздо лучше подходит для использования в качестве добавок в полимерные композиции, а также для создания высокопрочных и износостойких покрытий. Ключевое отличие – возможность более равномерного распределения частиц в матрице, что улучшает механические свойства конечного продукта. Иногда, мы встречаем ситуации, когда попытки использовать прозрачный карбид кремния в полимерной среде терпят неудачу – частицы не распределяются, образуются неоднородности, что снижает прочность покрытия. Это, к слову, очень распространенная проблема.

Основные проблемы при работе с микропорошками черного карбида кремния

Работа с микропорошками черного карбида кремния – это всегда вызов. Главная сложность – это то, что он очень абразивен. Это не только создает проблемы при хранении и транспортировке, но и требует особых мер предосторожности при работе с ним. Нам приходилось сталкиваться с ситуациями, когда небольшое количество порошка, попав на кожу или в дыхательные пути, вызывало серьезные раздражения. Поэтому обязательно использование средств индивидуальной защиты – респираторов, защитных очков, перчаток.

Еще одна проблема – это склонность порошка к агломерации. Это особенно актуально для черного карбида кремния, так как он имеет тенденцию к образованию комков, что затрудняет его диспергирование в различных средах. Для решения этой проблемы мы используем различные методы – ультразвуковую обработку, добавление диспергаторов. Ультразвук помогает разрушить агломераты, а диспергаторы создают электростатическое отталкивание между частицами, предотвращая их повторное слипание. Выбор диспергатора зависит от конкретной среды, в которую необходимо диспергировать порошок. К сожалению, не всегда удается найти подходящий диспергатор, и тогда приходится прибегать к более сложным методам, таким как использование поверхностно-активных веществ.

Качество и степень чистоты черного карбида кремния

Качество черного карбида кремния – это критически важный фактор, влияющий на свойства конечного продукта. Мы тщательно контролируем качество сырья, используемого для производства микропорошков. В частности, обращаем внимание на степень чистоты, размер частиц и форму. Некачественный порошок может содержать примеси, которые ухудшают механические свойства, а также снижают износостойкость покрытия. Иногда мы видим, как в коммерческих образцах черного карбида кремния обнаруживаются примеси оксида железа, что значительно снижает их абразивность. Обязательно проводим анализ состава перед использованием.

Примеры успешного применения черного карбида кремния

Мы помогли одному из наших клиентов – производителю высокопрочных инструментов – значительно увеличить срок службы их фрез путем добавления в полимерную матрицу черного карбида кремния. Изначально фрезы изнашивались слишком быстро, что приводило к высоким затратам. После внесения изменений в состав и добавления нашей микропорошка, износ фрез сократился на 40%. Это было достигнуто за счет увеличения твердости и износостойкости поверхности фрез.

Другой интересный проект – создание износостойкого покрытия для деталей, работающих в условиях высоких температур и агрессивных сред. Мы использовали черный карбид кремния в качестве добавки к полимерному покрытию, что позволило повысить его термостойкость и устойчивость к коррозии. Этот проект был особенно сложным, так как требовалось найти покрытие, которое не только обладало высокой износостойкостью, но и не влияло на другие характеристики детали. В результате мы разработали покрытие, которое полностью соответствовало требованиям клиента.

Первые неудачи и выводы

Были и неудачные попытки. Однажды мы работали над созданием черного карбида кремния покрытий для аэрокосмической промышленности. Несмотря на то, что изначально все расчеты выглядели многообещающе, в конечном итоге покрытие не выдержало экстремальных температурных нагрузок. Анализ показал, что причиной стала неполная спекаемость микропорошка в полимерной матрице. Мы сделали вывод, что необходимо использовать специальные присадки, способствующие спеканию, и тщательно контролировать процесс нанесения покрытия. Помните, что даже кажущиеся простыми решения могут потребовать серьезного анализа.

Заключение

Сверхтонкий порошок черного карбида кремния – это мощный инструмент, который может быть использован для решения широкого спектра задач. Но для этого необходимо понимать его свойства, особенности работы с ним и уметь правильно подобрать параметры процесса. Не стоит забывать о мерах предосторожности и обязательно проводить анализ качества сырья. Как показывает практика, тщательно продуманный подход позволяет добиться отличных результатов.

ООО Хэнань Юймо Новые Материалы предлагает широкий ассортимент микропорошков и абразивного зерна черного карбида кремния различной степени чистоты и размера частиц. Мы готовы помочь вам подобрать оптимальный материал для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал

Белый Электрокорунд Микропорошок | Абразив для Тонкой Полировки | ООО Хэнань Юймо Новые Материал -

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал -

Технические характеристики черного карбида кремния ООО Хэнань Юймо Новые Материал

Технические характеристики черного карбида кремния ООО Хэнань Юймо Новые Материал -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Купить микропорошок белого электрокорунда по цене производителя — Оптовые поставки

Купить микропорошок белого электрокорунда по цене производителя — Оптовые поставки -

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам -

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки -

Полировальная паста

Полировальная паста -

Фракционный черный карбид кремния для пескоструйной обработки

Фракционный черный карбид кремния для пескоструйной обработки -

Белый электрокорунд – Высококачественный абразивный материал напрямую от производителя

Белый электрокорунд – Высококачественный абразивный материал напрямую от производителя -

Коричневый электрокорунд высокожелезистый

Коричневый электрокорунд высокожелезистый -

Зеленый карбид кремния для полировки

Зеленый карбид кремния для полировки

Связанный поиск

Связанный поиск- Oem полировальная паста 51815

- Белый плавленый корунд высокой насыпной плотности

- Оптом полировальная паста 3м

- Оптом полироль для кузова автомобиля

- Oem профессиональная прецизионная полировка (ювелирные изделия, металлические детали, паста для полировки металла)

- Оптом белая полировальная паста

- Дешево белый абразивный оксид алюминия

- Оптом какую полировальную пасту выбрать

- Купить белый электрокорунд

- Оптом полироль для фар