фракция абразива

Когда говорят про фракцию абразива, многие сразу представляют себе просто цифры на упаковке — F120, F220 и так далее. Но в реальной работе, особенно при подборе под конкретный станок или материал, эта цифра часто оказывается лишь отправной точкой. Гораздо больше проблем возникает из-за непонимания, что стоит за маркировкой: распределение зерна внутри фракции, форма зерна, наличие пыли или пересортицы. Часто закупают, скажем, F100, ожидая определенной скорости съема, а получают совершенно другой результат из-за того, что зерно в партии имеет слишком большой разброс по размеру или много сломанных, нерабочих частиц. Это не абстрактная теория — это ежедневная практика, на которой можно либо сэкономить, либо потерять серьезные деньги.

Маркировка и реальность: почему F — не приговор

Возьмем, к примеру, наш стандартный продукт — электрокорунд белый 25А. По спецификации он идет фракцией абразива F46. По ГОСТу или FEPA — казалось бы, все четко. Но когда начинаешь работать с разными партиями от разных поставщиков (а мы, в ООО Хэнань Юймо Новые Материалы, сами и производим, и постоянно тестируем сырье), видишь разницу. Одна партия F46 дает ровный, агрессивный рез, другая — словно ?задушенный?, быстро засаливается. Причина? Не в самой цифре, а в том, как откалибровано зерно. Если в общей массе много частиц, близких к F36, они будут оставлять более глубокие риски, чем нужно, а если много ?мелочи? ближе к F54 — поверхность будет казаться более гладкой, но съем материала замедлится. Идеальной фракции не бывает, бывает правильно подобранная под задачу.

Здесь часто кроется подводный камень для технологов. Привыкаешь к поведению одного поставщика, выстраиваешь процесс, а потом меняешь партию — и все параметры (давление, скорость подачи, срок жизни инструмента) летят вниз. Поэтому мы на своем сайте yumoabrasive.ru всегда стараемся давать не просто сухую таблицу с F12–F2000, а хотя бы краткие рекомендации: для грубой обдирки какого металла лучше взять F24–F36, а для доводки пресс-форм — смотреть уже в сторону F800 и мельче. Но и это лишь половина дела.

Лично для меня ключевым параметром всегда была не средняя величина, а кривая распределения зерен. Можно иметь две партии, обе официально соответствующие F80, но одна будет иметь острый пик на нужном размере, а другая — пологий ?холм?, захватывающий соседние фракции. Первая будет стабильнее в работе, вторая может вести себя непредсказуемо. К сожалению, не все производители готовы предоставлять такие детальные данные, а покупатели редко их требуют, ограничиваясь сертификатом.

Опыт и ошибки: когда теория сталкивается с цехом

Помню случай на одном из наших первых серьезных проектов по поставке микропорошка для полировки стекла. Заказчик запросил фракцию абразива F1200 по спецификации. Отгрузили, казалось бы, идеальный продукт. А через неделю — рекламация: поверхность после обработки имеет матовую дымку, а не прозрачный глянец. Стали разбираться. Оказалось, проблема была не в основном зерне, а в наличии так называемого ?сверхмелкого? остатка — частиц размером меньше 5 микрон, которые стандартным ситовым анализом не отсеиваются. Они не резали, а как бы ?заглаживали? поверхность, создавая микроцарапины. Это был важный урок: для высокоточной финишной обработки важен не только верхний предел фракции, но и контроль нижнего, того, что называют ?пылью?.

После этого мы пересмотрели процесс контроля для продуктов тонкого помола. Теперь для фракций, начиная примерно с F600, мы обязательно делаем дополнительный анализ на лазерном анализаторе, чтобы видеть полный гранулометрический состав. Это, конечно, удорожает продукт, но избавляет от таких сюрпризов. На сайте мы честно пишем, что для ответственных полировальных работ предлагаем материал с дополнительной очисткой от субмикронных частиц. Не все это ценят, но те, кто столкнулся с проблемой, — понимают сразу.

Еще одна частая ошибка — попытка сэкономить, взяв более крупную фракцию для ускорения процесса. Допустим, нужно убрать литник с отливки. Логика простая: возьмем F30 вместо F60, снимут быстрее. Но на практике F30 может дать слишком глубокие и грубые риски, на выведение которых уйдет в два раза больше времени на следующих операциях с более мелкими зернами. В итоге общее время цикла только вырастет, плюс увеличится расход абразива на доводку. Экономия превращается в перерасход. Поэтому наш техотдел всегда советует: лучше выстраивать цепочку, например, F36 -> F80 -> F180, чем прыгать с F30 сразу на F150.

Оборудование и фракция: неочевидные зависимости

Часто упускают из виду, что выбор фракции абразива жестко привязан к оборудованию. Одна и та же F100 будет по-разному работать на пескоструйном аппарате с боковой загрузкой, на галтовочном барабане и на станке для плоского шлифования лентой. В пескоструйке, например, критически важна сыпучесть и отсутствие слипания зерен. Если в фракции много игольчатых частиц или влаги, сопло будет постоянно забиваться. Для галтовки, наоборот, иногда нужна не идеально калиброванная фракция, а определенная смесь, которая создает более сложную траекторию движения деталей.

У нас был опыт поставки для крупного завода по обработке металлоконструкций. Они жаловались на быстрый износ сопел и неравномерную очистку. Стали смотреть. Оказалось, они использовали для мощных аппаратов сухого струйения фракцию F16, но закупали ее у поставщика, который не уделял внимания промывке и сушке зерна после дробления. В материале оставались мелкие осколки и абразивная пыль, которые и выступали как дополнительный, но крайне агрессивный абразив для самого оборудования. Перешли на наш продукт, где для крупных фракций мы делаем обязательную промывку и сушку — проблема с износом упала заметно. Это к вопросу о том, что цена за килограмм — не главный показатель.

Для шлифовальных лент и кругов зависимость еще тоньше. Там важна не только фракция, но и прочность зерна на разрушение. Если зерно слишком хрупкое, оно будет быстро дробиться в работе, и фактическая фракция абразива на контакте с деталью будет постоянно меняться, становясь мельче. Это приводит к потере производительности и ухудшению качества поверхности. Поэтому для связок мы всегда тестируем зерно на дробимость, а не только на размер.

Микропорошок: мир за гранью F230

Когда речь заходит о фракциях мельче F230 (это примерно 63 микрона), вступают в силу другие законы. Здесь ситовой анализ уже не работает, и контроль идет по среднему диаметру частиц. Наш ассортимент, как указано на yumoabrasive.ru, охватывает спектр вплоть до F2000. Работа с таким материалом — это высший пилотаж. Малейшее загрязнение более крупными частицами — и вся партия может быть испорчена для задач полировки оптики или кремниевых пластин.

В производстве микропорошков ключевым становится не просто дробление, а многоступенчатая классификация. Воздушные сепараторы, гидроциклоны. Важно добиться не просто ?среднего? размера, а максимально узкого распределения. Потому что если в порошке F800 будут присутствовать частицы F400, они оставят на идеальной поверхности глубокие царапины, которые уже ничем не исправить. Мы на своем производстве вынесли этот участок в отдельный, ?чистый? цех с особым режимом, чтобы минимизировать риски перекрестного загрязнения между фракциями.

Интересный момент: для некоторых видов доводочных паст иногда сознательно используют не монодисперсный порошок, а смесь нескольких близких фракций. Считается, что это позволяет одновременно и снимать материал, и сразу же его полировать. Но такой подход требует огромного опыта и понимания физики процесса. Самостоятельно экспериментировать с этим я бы не советовал — можно легко испортить дорогостоящую деталь. Лучше использовать проверенные составы от производителей, которые специализируются на пастах.

Вместо заключения: практические советы по выбору

Итак, если резюмировать мой опыт, то выбор фракции абразива — это всегда компромисс между скоростью съема и качеством поверхности. Нельзя оптимизировать оба параметра одновременно. Первый шаг — четко определить приоритет: что важнее, быстро убрать припуск или получить определенный класс шероховатости? От этого и нужно танцевать.

Всегда запрашивайте у поставщика не только сертификат соответствия стандарту (FEPA, ГОСТ, JIS), но и, по возможности, протокол гранулометрического анализа конкретной партии. Обращайте внимание на столбец ?остаток на сите? для соседних, более крупных фракций. Его наличие, особенно в значительном количестве, — красный флаг.

Не стесняйтесь делать пробные закупки. Закажите небольшую партию, протестируйте в своих реальных условиях на типовой детали. Замерьте скорость съема, износ инструмента, конечную шероховатость. Только так можно понять, подходит ли вам данный продукт. Мы в ООО Хэнань Юймо Новые Материалы всегда готовы предоставить образцы для таких тестов — это нормальная практика. Потому что цифры на бумаге и поведение на станке — зачастую разные вещи.

И последнее. Фракция — важнейший, но не единственный параметр. Не забывайте про материал зерна (электрокорунд, карбид кремния, цирконий), его твердость, форму зерна (дробленое, шарообразное). Иногда проблема решается не сменой фракции, а сменой типа абразива. Но это уже тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Современные полировальные составы для сложных поверхностей

Современные полировальные составы для сложных поверхностей -

Карбид кремния 64C (SiC) | Производитель | ООО “Хэнань Юймо”

Карбид кремния 64C (SiC) | Производитель | ООО “Хэнань Юймо” -

Полировальная паста грубая

Полировальная паста грубая -

Белый электрокорунд – Высококачественный абразивный материал напрямую от производителя

Белый электрокорунд – Высококачественный абразивный материал напрямую от производителя -

Коричневый электрокорунд плотный

Коричневый электрокорунд плотный -

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо -

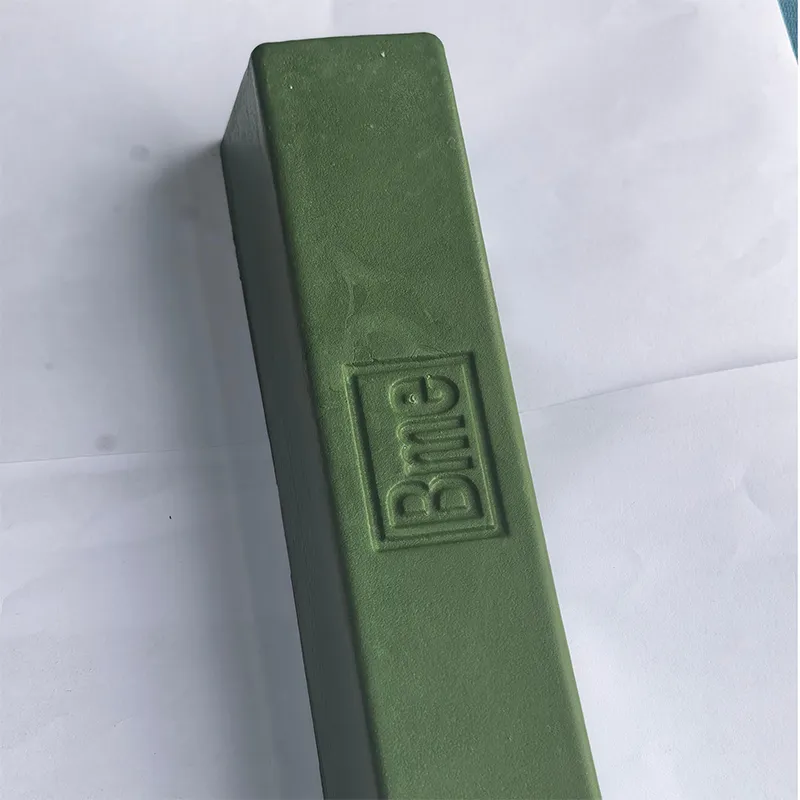

Полировальная паста зеленая

Полировальная паста зеленая -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Черный карбид кремния для абразивных инструментов

Черный карбид кремния для абразивных инструментов -

Al2O3 99% мин. Чистый Белый Плавленый оксид алюминия, абразивный микронный порошок, заводская цена для полировки и взрывной обработки

Al2O3 99% мин. Чистый Белый Плавленый оксид алюминия, абразивный микронный порошок, заводская цена для полировки и взрывной обработки

Связанный поиск

Связанный поиск- Оптом материал для прецизионной полировки

- Китай обработка металлических поверхностей и пескоструйная обработка

- Дешево полироль для ручной полировки кузова автомобиля

- Oem зеленый карбид кремния

- Оптом электрокорунд белый для чего используется

- Оптом какая лучшая полировальная паста

- Оптом вторая степень коричневого электроплавильного корунда (al₂o₃ ≥ 90%)

- Дешево белый корундовый песок, обработанный пескоструйной обработкой

- Полироль для пластика автомобиля

- Электрокорунд для пескоструя