Черный карбид кремния для абразивных инструментов

Всегда удивляюсь, сколько воды утекает в обсуждениях свойств черного карбида кремния. Вроде бы все знают, что это твердый материал, используется в абразивах... Но как часто задумываются о том, что именно влияет на его эффективность в конкретном применении? Многие подходят к выбору исходя только из марки, а это, мягко говоря, упрощение. Я накопил немалый опыт работы с абразивными материалами, и хочу поделиться своими мыслями, отчасти основанными на ошибках, которые мне приходилось исправлять.

Почему 'черный карбид кремния' – это не просто марка?

Начнем с самого начала. Когда говорят о черном карбиде кремния, подразумевают не единый материал, а целый диапазон по химическому составу и, как следствие, по свойствам. Вроде бы все говорят о высокой твердости, но она может отличаться даже у партии одного и того же обозначения. Процент чистоты, размер частиц, наличие примесей – все это играет свою роль. Например, бывали случаи, когда казалось, что используется 'черный карбид кремния' с одинаковой маркировкой, но результаты абразивной обработки отличались на порядок. Приходилось тратить время на выявление причины, а это, как вы понимаете, не очень приятно.

Важно понимать, что термин 'черный карбид кремния' часто используется как обобщающий, а на деле это сложная система. Мы работаем с различной степенью кристалличности, различным размером гранул, различной морфологией. И от этого очень сильно зависит не только абразивность, но и долговечность инструмента, его способность к самозатачиванию.

Влияние размера и формы частиц на конечный результат

Размер частиц – критичный фактор. Слишком крупные частицы обеспечат грубую обработку, но могут привести к неровностям поверхности. Слишком мелкие – обеспечивают гладкость, но могут быстро изнашиваться и требовать более сложной подготовки поверхности. Лично я часто сталкиваюсь с проблемой неравномерного износа абразивов. Чаще всего причина – несоответствие размера частиц требованиям конкретного процесса. Например, при полировке сложных поверхностей, где требуется высокая точность, использование абразива с неравномерным размером частиц просто недопустимо.

Форма частиц тоже имеет значение. Острые грани способствуют более эффективному срезанию материала, а округлые – снижают риск образования царапин. В нашей практике, при работе с труднообрабатываемыми материалами, мы часто используем абразивы с модифицированной формой частиц. Это позволяет оптимизировать процесс абразивной обработки и получить более качественный результат. Например, в производстве оптических линз, требуется максимально гладкая поверхность, и для этого используются абразивы с очень мелкой и определенной формой частиц.

Проблемы совместимости с различными материалами и технологиями

Не все черный карбид кремния подходит для всех материалов и технологий. Например, при обработке стали с высоким содержанием углерода, абразив быстро изнашивается. Использование абразива с более высокой твердостью или добавление связующего, устойчивого к высоким температурам, может значительно увеличить срок его службы. Я помню один случай, когда при полировке титана, стандартный абразив просто крошился. Пришлось экспериментировать с различными составами и, в итоге, нашли оптимальную комбинацию – черный карбид кремния с специальным связующим, разработанным специально для работы с титаном.

Также стоит учитывать технологию абразивной обработки. Для шлифования используются одни типы абразивов, для полировки – другие. Использование абразива, предназначенного для шлифования, для полировки может привести к образованию царапин и повреждению поверхности. Важно выбирать абразив, который соответствует требованиям конкретной технологии и обеспечивает оптимальный результат.

Связующие и их влияние на свойства абразива

Связующее, используемое в абразивных кругах, шлифовальных лентах и других изделиях, выполняет важную функцию – оно обеспечивает сцепление абразивных зерен между собой. От выбора связующего напрямую зависят свойства абразива, такие как прочность, твердость, устойчивость к высоким температурам. Например, для работы с высокоскоростными станками, требующими высокой точности, используются связующие с низким коэффициентом теплового расширения. Это позволяет избежать деформации абразивного круга при его нагревании. В ООО Хэнань Юймо Новые Материалы мы предлагаем широкий выбор связующих, что позволяет подобрать оптимальный вариант для каждого конкретного случая.

В последнее время все большую популярность приобретают связующие на основе полимеров. Они обеспечивают более высокую прочность и гибкость абразива, а также позволяют использовать абразивы с более мелким размером частиц. Однако, полимерные связующие могут быть менее устойчивыми к высоким температурам, поэтому их применение ограничено. Выбор связующего – это всегда компромисс между различными свойствами, и он должен быть основан на конкретных требованиях к абразиву.

Практические рекомендации и распространенные ошибки

Самая распространенная ошибка – это использование абразива не по назначению. Не стоит использовать абразив, предназначенный для шлифования, для полировки, и наоборот. Это приведет к снижению эффективности и повреждению поверхности. Еще одна распространенная ошибка – это недостаточное смазывание. Смазка помогает удалять абразивные частицы с поверхности обрабатываемого материала и предотвращает перегрев. Недостаточное смазывание может привести к образованию царапин и снижению срока службы абразива.

При выборе черного карбида кремния, всегда стоит обращаться к проверенным поставщикам. Они могут предоставить вам техническую консультацию и помочь подобрать оптимальный вариант для вашего применения. Не стоит экономить на качестве абразива, так как это может привести к увеличению затрат в долгосрочной перспективе. ООО Хэнань Юймо Новые Материалы предоставляет полный спектр услуг, от консультации по выбору абразива до поставки готовой продукции. Мы всегда готовы помочь нашим клиентам решить любые задачи, связанные с абразивной обработкой.

На самом деле, выбор абразива – это комплексный процесс, требующий опыта и знаний. Иногда приходится экспериментировать, чтобы найти оптимальное решение. Но, как показывает практика, затраченные усилия окупаются многократно. Использование правильного абразива позволяет добиться высокой производительности, улучшить качество поверхности и снизить затраты на обработку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность

Зернистый зеленый карбид кремния от ООО Хэнань Юймо Новые Материал: надежность и эффективность -

Производитель 99% Белый плавленый алюминий для металлургической промышленности

Производитель 99% Белый плавленый алюминий для металлургической промышленности -

Зеленый карбид кремния для абразивных инструментов

Зеленый карбид кремния для абразивных инструментов -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Белый электрокорунд для абразивных инструментов

Белый электрокорунд для абразивных инструментов -

Высококачественный коричневый электрокорунд ультратонкого помола

Высококачественный коричневый электрокорунд ультратонкого помола -

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена -

Черный карбид кремния для полировки и пескоструйной обработки

Черный карбид кремния для полировки и пескоструйной обработки -

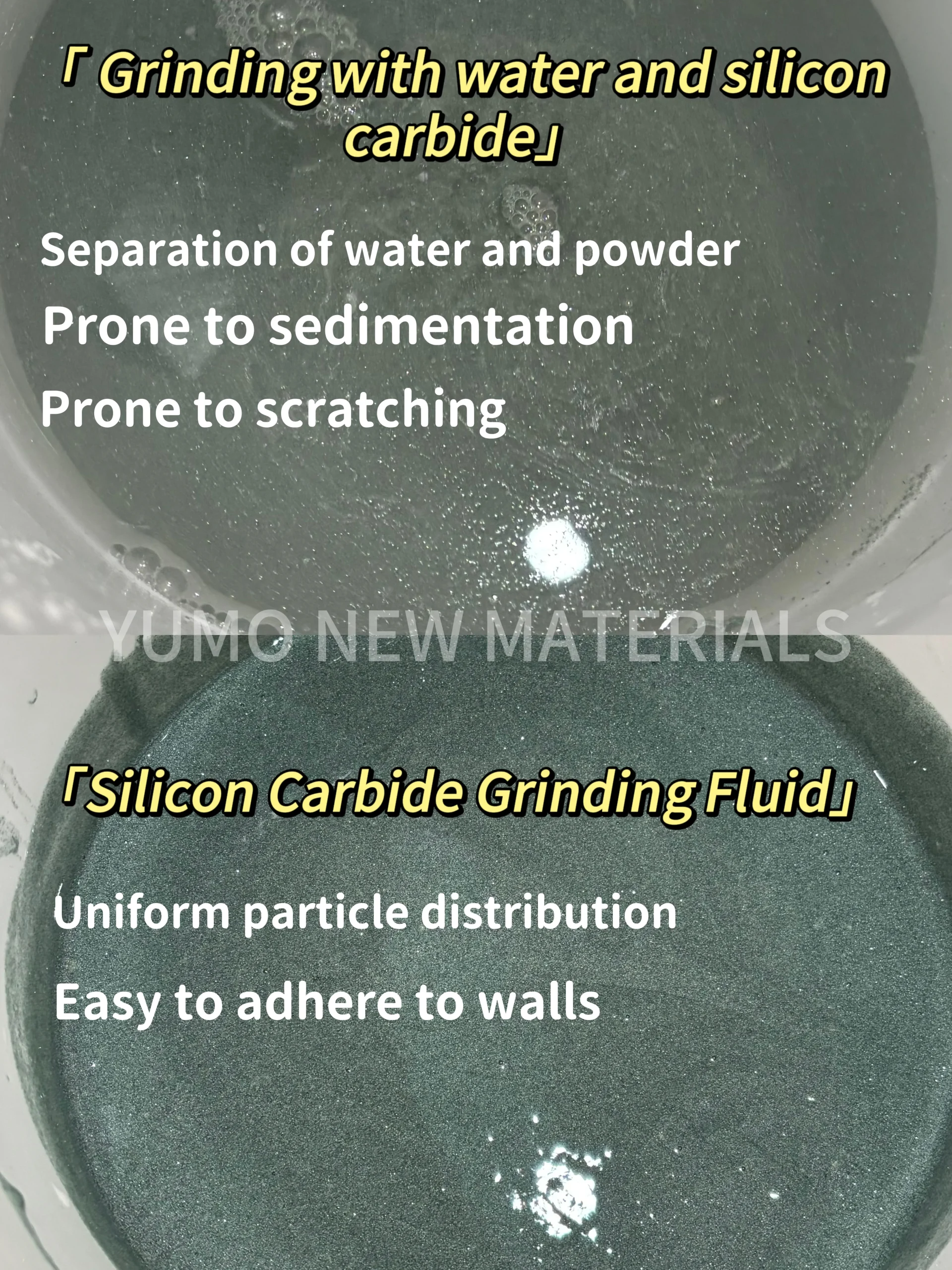

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя -

Полировальная паста

Полировальная паста -

Полировальная паста финишная

Полировальная паста финишная

Связанный поиск

Связанный поиск- Oem полироль от царапин для автомобиля

- Oem полировальная паста для автомобиля

- Oem полировальная паста для металла

- Какая полировальная паста

- Матовая полироль

- Белый плавленый корунд высокой насыпной плотности

- Китай wax полироль

- Оптом полироль для кузова

- Черный карбид кремния для огнеупорных кирпичей

- Оптом черный мелкозернистый песок из карбида кремния