электрокорунд белый

Когда слышишь ?электрокорунд белый?, многие сразу представляют себе просто очень чистый оксид алюминия. Но на практике, если ты работал с ним на производстве или в лаборатории, понимаешь, что это целый пласт тонкостей. Частая ошибка — считать, что чем белее, тем автоматически лучше для любой задачи. Я сам долго так думал, пока не столкнулся с ситуацией, где партия идеально белого по цвету материала дала совершенно неожиданный результат по износу. Это заставило копать глубже.

Что скрывается за белизной?

Белизна — это, конечно, индикатор высокого содержания Al2O3, часто выше 99%. Но ключевое — это именно структура и примеси. Не те грубые, а микроэлементы, которые влияют на кристаллическую решетку. Вспоминается, как мы получали материал от разных поставщиков, и внешне разницы почти нет. Но при микроскопии видно — у одного кристаллы более монолитные, у другого есть внутренние напряжения. Это напрямую сказывается на хрупкости зерна.

Например, для шлифовки твердых сплавов нужна не просто высокая твердость, а определенная ?вязкость? зерна, чтобы оно не выкрашивалось сразу. И здесь электрокорунд белый от проверенного производителя, который контролирует весь цикл — от сырья до температуры плавки — показывает себя иначе. Я видел, как на одном и том же станке разница в стойкости инструмента достигала 15-20% только из-за партии абразива.

Именно поэтому я сейчас внимательно смотрю на спецификации. Когда вижу, что компания, например, ООО Хэнань Юймо Новые Материалы, прямо указывает на своем сайте https://www.yumoabrasive.ru охват полного спектра зерна и микропорошка от F12 до F2000, это говорит о системном подходе. Не просто продают ?белый электрокорунд?, а могут подобрать под конкретную фракцию и задачу. Это важно.

Опыт на производстве: где тонко, там и рвется

Расскажу про один случай. Нужно было отшлифовать деталь из жаропрочного никелевого сплава с высокой липкостью. Взяли, казалось бы, правильный электрокорунд белый F80. Но быстрое засаливание круга, нагрев... Стали разбираться. Оказалось, проблема была в форме зерна. Материал был слишком ?остроугольным?, что для вязких металлов не всегда хорошо — стружка забивает поры.

Пришлось экспериментировать с фракцией и, что важнее, с зерном, прошедшим дополнительную обработку для придания более блочной формы. Это снизило агрессивность резания, но увеличило стойкость. Вот такой парадокс. Иногда стандартный выбор самого твердого и чистого абразива — это тупик.

Здесь и пригодился широкий ассортимент, как у упомянутой компании. Потому что задача часто стоит не ?купить белый электрокорунд?, а ?подобрать абразив для эффективного съема материала X с параметрами Y без прижогов?. И наличие микропорошков вплоть до F2000 — это уже область тонкой полировки, где чистота химическая критична до сотых долей процента.

Микропорошки: мир, который не видно глазом

Переходя к тонким фракциям, понимаешь, что здесь электрокорунд белый работает уже по другим законам. Речь не о резании, а скорее о микроскопическом сколе и полировании. Ошибка — думать, что для финишных операций подойдет любой мелкий порошок.

Работал с полировкой оптических стекол. Использовали порошок F1000. И снова — две партии, разный результат по чистоте поверхности. Анализ показал разброс по гранулометрическому составу. В одной партии был ?хвост? более крупных частиц, которые оставляли микрориски. Контроль на каждом этапе дробления и рассева — это то, что отделяет просто продукт от прецизионного.

В описании ООО Хэнань Юймо Новые Материалы акцент на полный спектр — это намек именно на такой контроль. Чтобы получить стабильный F2000, технология должна быть выверена до автоматизма. И это дорогого стоит, потому что брак в таких фракциях клиент видит не сразу, а только на конечном продукте.

Цена вопроса и экономия

Да, электрокорунд белый дороже обычного. И всегда стоит вопрос: а оно того стоит? Мой опыт говорит — да, но не всегда. Для черновой обработки чугуна это излишество. А вот для работы с инструментальными сталями, закаленными, или с тем, где важен минимальный нагрев и чистота поверхности — его применение экономит в итоге.

Экономия не в цене килограмма абразива, а в скорости работы, стойкости инструмента (того же шлифовального круга) и в отсутствии брака. Был проект по шлифовке пресс-форм. Перешли на качественный белый электрокорунд с четкой гранулометрией. Стойкость кругов выросла, время межоперационной правки сократилось. В итоге себестоимость обработки одной формы упала, несмотря на рост затрат на абразив.

Поэтому выбор поставщика — это стратегически. Нужен не просто продавец, а партнер, который понимает твои процессы. Когда видишь, что компания детализирует свой ассортимент, как на сайте yumoabrasive.ru, это вызывает больше доверия. Значит, они в теме и могут адекватно проконсультировать.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Электрокорунд белый — это не товарная позиция в каталоге. Это инструмент. И как любой инструмент, его нужно выбирать под руку и под задачу. Слепо гнаться за максимальной белизной или самой мелкой фракцией — путь в никуда.

Гораздо важнее найти материал со стабильными, повторяемыми свойствами от партии к партии. И здесь как раз важен масштаб и специализация поставщика. Способность закрыть весь диапазон от грубого зерна до микропорошка — это индикатор глубины погружения в тему.

Лично для меня сейчас ключевые параметры — это не только содержание Al2O3, но и данные по плотности зерна, его морфологии и, конечно, реальные отзывы с производств, схожих с моим. Теория теорией, а практика всегда вносит свои коррективы. И хорошо, когда поставщик это понимает и готов в диалоге, а не просто поставить галочку ?отгружено?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

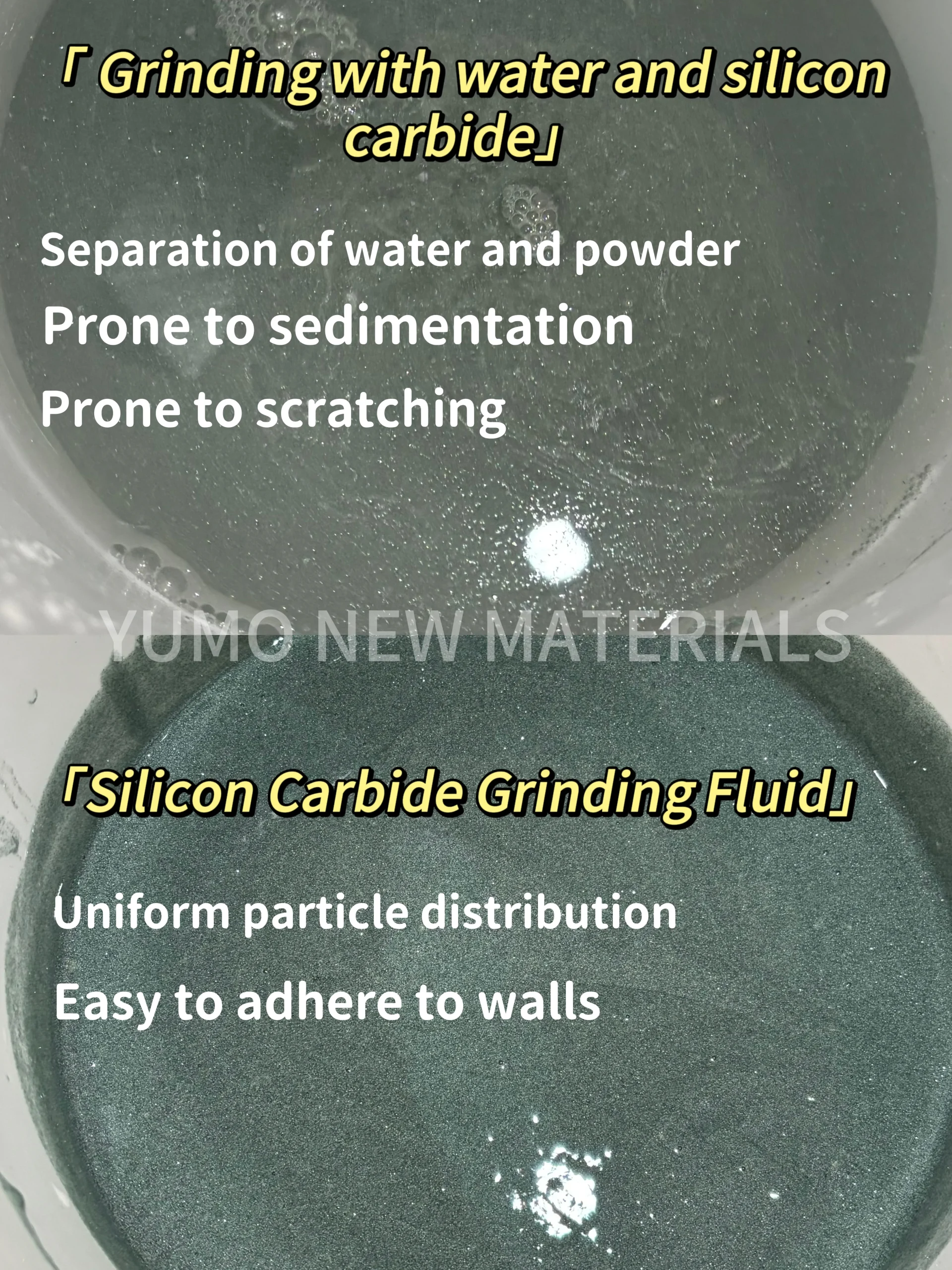

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Зеленый карбид кремния для огнеупоров

Зеленый карбид кремния для огнеупоров -

Черный карбид кремния для обработки металлических поверхностей

Черный карбид кремния для обработки металлических поверхностей -

Применение микропорошка коричневого электрокорунда в различных отраслях

Применение микропорошка коричневого электрокорунда в различных отраслях -

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо” -

Абразивный белый плавленый алюминий для инструментов дисков резания

Абразивный белый плавленый алюминий для инструментов дисков резания -

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры -

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки -

Белый электрокорунд микропорошок

Белый электрокорунд микропорошок -

Полировальная паста средняя

Полировальная паста средняя -

Черный карбид кремния для абразивной обработки: Производство шлифовальных кругов, отрезных дисков и наждачной бумаги

Черный карбид кремния для абразивной обработки: Производство шлифовальных кругов, отрезных дисков и наждачной бумаги -

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки

Связанный поиск

Связанный поиск- Купить мелкий порошок зеленого карбида кремния w63–w0.5

- Купить электрокорунд белый гост

- Дешево полироль для металла/дерева/камня

- Дешево полироль для кузова автомобиля

- Дешево абразивная полировальная паста

- Китай полироль от царапин для автомобиля

- Oem полироль для мебели

- Китай марка белого электрокорунда

- Дешево круг шлифовальный электрокорунд белый

- производитель электрокорунда