Электрокорунд F46, F60, F80

Часто вижу, как в заявках или разговорах F46, F60, F80 проходят как 'средние фракции', и на этом всё. Будто разница между ними — чисто теоретическая, для технологов. На деле же, каждый этот номер — это конкретный инструмент для конкретной работы, и ошибка в выборе ведёт не просто к потере времени, а к браку на выходе. Особенно это касается операций вроде финишной зачистки сварных швов или подготовки поверхности под покраску, где перескок даже на один номер может дать либо недобор по шероховатости, либо перерасход материала из-за слишком быстрого съёма. Давайте разбираться без воды.

Где тонко, там и рвётся: практический разбор фракций

Возьмём F46. У многих он ассоциируется с грубым начальным этапом. Но его главная сила — в балансе. Это, пожалуй, самый востребованный 'рабочий' размер для удаления значительных неровностей, например, литейной корки или заусенцев после плазменной резки. Он снимает достаточно быстро, но при этом уже не оставляет таких глубоких рисок, как F24 или F36. На ленточных шлифстанках для металла — это часто стартовая фракция для выведения плоскости.

А вот F60 — это уже переход к подготовительным операциям. После прохода F46 остаются хорошо заметные риски. Задача F60 — их сгладить, сделать поверхность однородной. Здесь часто кроется ошибка: пытаются сэкономить время, перескакивая сразу на F80 после F46. В итоге риски от более крупного зерна не успевают полностью выбираться, и под последующими покрытиями (особенно тонкими, типа порошковой краски) может проявиться 'рельеф'. F60 этот риск устраняет.

F80 — это уже почти финиш. Идеален для окончательной подготовки поверхности перед нанесением большинства ЛКМ. Шероховатость, которую он создаёт, обеспечивает отличную адгезию. Но тут есть нюанс: его эффективность сильно зависит от предыдущих этапов. Если пропустить F60, то F80 будет 'скользить' по вершинам рисок от F46, тратя ресурс впустую и не давая равномерной матовости. Видел такое на одном из наших объектов при шлифовке нержавеющих труб.

Опыт и шишки: почему однородность зерна решает всё

Раньше думал, что главное — это твёрдость электрокорунда. Пока не столкнулся с партией F60, где в мешке явно был разброс по размеру зёрен. Визуально — нормально, но в работе на виброшлифовальной машине это вылилось в 'полосатую' поверхность: участки с более мелким зерном просто полировали, а более крупное — прорезало новые царапины. Вместо однородной матовости получилась рябь. Пришлось снимать весь слой и начинать заново с F46, но уже от проверенного поставщика.

Этот случай и привёл меня к более внимательному изучению поставщиков, которые контролируют весь цикл. Вот, например, ООО Хэнань Юймо Новые Материалы (их сайт — yumoabrasive.ru) прямо указывают, что их ассортимент охватывает полный спектр зерна от F12 до F2000. Для меня такой диапазон — косвенный признак, что компания серьёзно подходит к классификации и калибровке. Если могут выдержать чистоту фракции на крайних значениях (очень крупное или очень мелкое), то с такими 'рабочими лошадками', как F46, F60, F80, проблем быть не должно. Это важно, когда нужна стабильность от партии к партии на длительном проекте.

Именно контроль за однородностью фракции отличает продукт, на котором можно работать 'на автомате', от того, что требует постоянной подстройки и даёт непредсказуемый результат. Особенно критично при использовании в составе связок для отрезных или шлифовальных кругов.

Связка, инструмент, давление: контекст решает

Бессмысленно говорить о фракции в отрыве от инструмента. Одно и то же зерно F80 в составе лепесткового круга на болгарке и на шлифовальной ленте стационарного станка поведёт себя по-разному. На ручном инструменте с высокими оборотами и переменным давлением есть риск 'запаивания' поверхности, особенно на мягких металлах. Тот же F80 на ленте с хорошей системой пылеудаления и ровной подачей даст идеальную, равномерную поверхность.

С F46 и F60 история похожая. На мощных обдирочных станках F46 — основа основ. Но если взять тот же F46 для ручной шлифовки дерева (допустим, для снятия старого лака), он может оказаться слишком агрессивным и оставить глубокие царапины, которые потом сложно вывести. Здесь уже нужен более мягкий подход и, возможно, другой тип абразива.

Поэтому в техкартах и рекомендациях всегда нужно оговаривать не только номер зерна, но и тип инструмента, рекомендуемые обороты, давление. Без этого даже идеально калиброванное зерно может быть осуждено незаслуженно.

Миф о 'универсальной' фракции и экономике процесса

Часто закупающие ищут 'универсальное' решение, чтобы уменьшить номенклатуру на складе. И порой пытаются, скажем, F60 использовать и для грубой зачистки, и для финиша. В итоге — перерасход на первом этапе (мелкое зерно медленнее съёма) и некачественный результат на втором (оно уже засаливается и не работает). Это ложная экономия.

Правильный подбор линейки фракций, напротив, удешевляет процесс. Быстрый съём F46, переход на выравнивание F60 и финиш F80 — это отработанная и экономичная последовательность. Срок службы каждой последующей, более мелкой фракции увеличивается, если предыдущая качественно выполнила свою работу. Видел расчёты, где оптимизация всего лишь на одну ступень в этой цепочке давала экономию абразива до 15-20% на цикле обработки. Это уже серьёзные цифры для производства.

Именно поэтому поставщики с широкой линейкой, вроде упомянутого ООО Хэнань Юймо Новые Материалы, удобны. Можно выстроить всю технологическую цепочку на продукте одной марки, обеспечивая совместимость и предсказуемость результата от первого до последнего прохода.

Вместо заключения: смотреть на процесс, а не на цифры

Так что, возвращаясь к F46, F60, F80. Это не просто цифры. Это этапы пути от грубой заготовки к готовой детали. Каждый этап важен, и пропуск одного ломает логику всего процесса. Самый ценный навык — не зазубрить таблицы соответствия, а понимать, как ведёт себя зерно под инструментом, на материале, который ты обрабатываешь прямо сейчас.

Выбор поставщика здесь — базовый вопрос. Нужен тот, кто гарантирует стабильность фракции. Потому что любая, даже самая совершенная технологическая карта, разваливается, если сегодняшний F60 работает как вчерашний F54. Стабильность параметров — это основа для любого профессионального планирования работ.

Поэтому и обращаешь внимание на компании, которые делают акцент на полном спектре, от F12 до F2000. Это говорит о системном подходе. А в нашей работе система и предсказуемость результата часто важнее сиюминутной низкой цены за мешок. Ведь в итоге считается стоимость готовой, качественно обработанной детали, а не просто расход абразива.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал -

Белый электрокорунд высокой насыпной плотности

Белый электрокорунд высокой насыпной плотности -

Полировальная паста для камня

Полировальная паста для камня -

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки -

Фракционный черный карбид кремния для пескоструйной обработки

Фракционный черный карбид кремния для пескоструйной обработки -

Зеленый карбид кремния для эластичных модулей: профессиональное решение для полировки керамической плитки

Зеленый карбид кремния для эластичных модулей: профессиональное решение для полировки керамической плитки -

Высококачественный зеленый карбид кремния для российского рынка от ООО Хэнань Юймо Новые Материал

Высококачественный зеленый карбид кремния для российского рынка от ООО Хэнань Юймо Новые Материал -

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки -

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности -

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам -

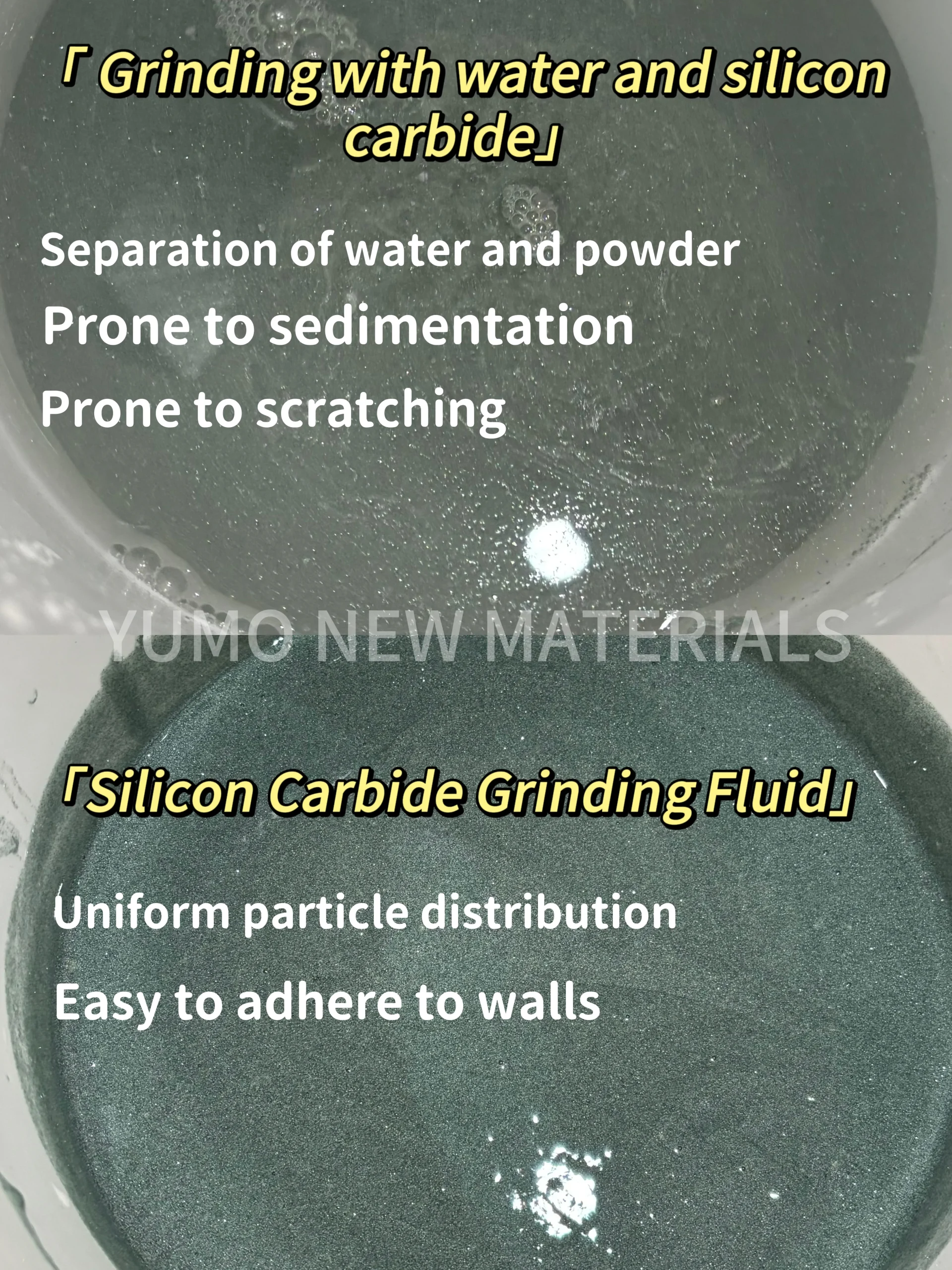

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Микропорошки зеленого карбида кремния (GC)

Микропорошки зеленого карбида кремния (GC)

Связанный поиск

Связанный поиск- Oem ультрадисперсный порошок белого корунда

- Китай белый плавленый глинозем

- Дешево коричневый электроплавильный корунд

- Зеленый карбид кремния для электроники и полупроводников

- Песок из черного карбида кремния

- Дешево белый корундовый песок, обработанный пескоструйной обработкой

- Дешево тонкий порошок белого электрокорунда

- Оптом какая полировальная паста

- Зеленый карбид кремния с высокой теплопроводностью

- Дешево зеленый карбид кремния для полировки