Oem абразивное сырье из смолы

На рынке абразивных материалов, особенно в сегменте OEM, часто можно встретить обещания невероятной производительности и безупречного качества. Часто говорят о революционных разработках с использованием смолярного абразивного сырья, будто это панацея от всех проблем. Но реальность, как всегда, куда сложнее. Я уже несколько лет занимаюсь поставками и разработкой абразивов, и могу с уверенностью сказать, что 'чудо-материал' – это скорее маркетинговый ход, чем долгожданный прорыв. Хочется поделиться опытом, развеять некоторые мифы и рассказать о тонкостях работы с этими материалами – от выбора смолы до оптимизации технологического процесса.

Обзор: Реальная ценность смолярных абразивов

Вкратце: смолярный абразив – это абразивный материал, в котором зерно (например, карбид кремния, оксид алюминия) связывается смоляным связующим. Это, в свою очередь, позволяет создавать абразивные инструменты с высокой износостойкостью и хорошими обрабатными характеристиками. Главное – это понимать, что качество сырья из смолы сильно зависит от типа смолы, размера зерна, добавленных присадок и, конечно, от технологического процесса спекания.

В чем их прелесть? Во-первых, возможность производства сложных форм и геометрий, где традиционные методы сшивания зерна не применимы. Во-вторых, относительно низкая себестоимость, особенно при больших объемах. В-третьих, хорошая адгезия зерна к рабочей поверхности, что обеспечивает высокую производительность и долговечность инструмента.

Выбор смолы: Ключ к успеху или к разочарованию?

Выбор смолы – это критически важный этап. Существует множество типов смол: эпоксидные, фенольные, полиэфирные, алкидные. Каждая из них имеет свои преимущества и недостатки с точки зрения термостойкости, химической стойкости, адгезии и стоимости. Не стоит экономить на этом этапе, так как от качества смолы напрямую зависит конечный результат. Неправильный выбор смолы может привести к образованию трещин, снижению прочности и ухудшению абразивных свойств.

Например, при обработке металлов высоких температур фенольные смолы могут деградировать, что приведет к разрушению абразива. Эпоксидные смолы обычно более термостойки, но они дороже. Мы, в ООО Хэнань Юймо Новые Материалы, часто рекомендуем полиэфирные смолы для широкого спектра применений, они представляют собой хороший компромисс между стоимостью и производительностью. Но, опять же, нужно учитывать конкретный тип абразивного зерна и требуемые характеристики инструмента. Мы нередко видим ситуации, когда клиенты используют 'дешевую' смолу и потом жалуются на короткий срок службы инструмента – это вполне закономерно.

Проблемы с адгезией: Когда абразив 'отваливается'

Одна из самых распространенных проблем при работе с абразивным сырьем из смолы – это плохая адгезия зерна к связующему. Это может быть вызвано рядом факторов: неправильным выбором смолы, недостаточной сушкой материала перед спеканием, наличием загрязнений, или неоптимальными параметрами спекания. В результате, абразивные инструменты быстро изнашиваются и теряют свою эффективность.

Лично я сталкивался с ситуациями, когда поставщики игнорировали необходимость предварительной обработки поверхности зерна, что приводило к образованию пустот и плохому сцеплению. Или, наоборот, слишком высокая температура спекания, которая разрушала смолу и делала абразив хрупким. В таких случаях приходится переделывать всю партию, что увеличивает себестоимость продукции и затягивает сроки.

Технологический процесс спекания: Секреты долговечности

Спекание – это ключевой этап производства абразивных инструментов из смолярного абразива. От параметров спекания (температура, давление, время) зависит плотность абразива, прочность и абразивные свойства. Необходимо тщательно контролировать процесс спекания и оптимизировать его для каждого конкретного типа смолы и зерна. Мы используем различные типы печей и режимы спекания, чтобы добиться оптимальных результатов.

Немаловажным фактором является контроль за газовой средой в печи. Например, при спекании карбида кремния рекомендуется использовать инертную атмосферу, чтобы предотвратить окисление. Использование смеси газов или паров в печи позволяет контролировать процесс спекания и добиваться равномерной спекаемости материала. В нашей компании есть специалисты, которые специализируются на оптимизации технологического процесса спекания, что позволяет нам поставлять клиентам высококачественные абразивные инструменты.

Примеры из практики: Успехи и неудачи

Недавно мы работали с одним клиентом, который производил шлифовальные круги для обработки стали. Они использовали смолярный абразив, но сталкивались с проблемой быстрого износа. После анализа проблемы мы выяснили, что они использовали слишком дешевую смолу и не оптимизировали параметры спекания. Мы предложили им использовать более качественную смолу и оптимизировать процесс спекания, и в результате они смогли значительно увеличить срок службы своих шлифовальных кругов и снизить себестоимость продукции.

Были и неудачные опыты. Однажды мы поставляли абразив для полировки стекла, и в процессе эксплуатации клиенты жаловались на царапины на стекле. Оказалось, что зерно было слишком крупным и не соответствовало требованиям к полировке стекла. Это показывает, как важно учитывать специфику применения абразива и правильно подбирать его характеристики.

Перспективы развития: Новые горизонты

Несмотря на существующие проблемы, технология производства абразивных инструментов из смолярного абразива продолжает развиваться. Появляются новые типы смол с улучшенными характеристиками, разрабатываются новые методы спекания и добавляются присадки для повышения прочности и абразивных свойств. Особенно перспективным направлением является использование наночастиц в качестве добавок для улучшения свойств абразива.

В ООО Хэнань Юймо Новые Материалы мы постоянно следим за новыми тенденциями в области производства абразивных материалов и стремимся предлагать нашим клиентам самые современные и эффективные решения. Мы верим, что при правильном подходе к выбору сырья и оптимизации технологического процесса, смолярные абразивы могут стать надежным и экономически выгодным решением для широкого спектра применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал

Надежный поставщик черного карбида кремния в России — ООО Хэнань Юймо Новые Материал -

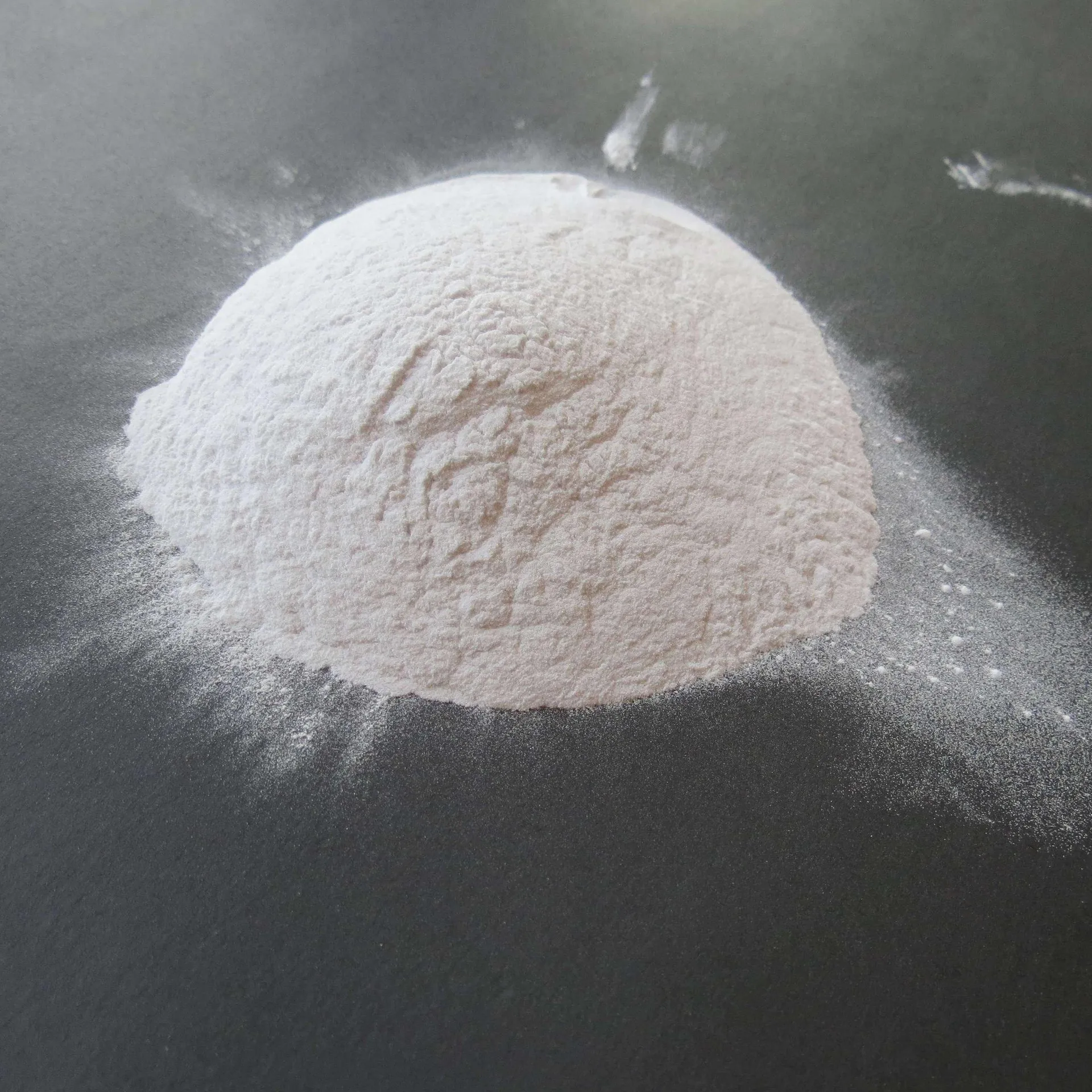

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры -

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд 8000# (WFA 8000) | Микропорошок для суперфинишной полировки | ООО “Хэнань Юймо” -

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал

Электрокорунд белый (White Fused Alumina): Профессиональные решения от ООО Хэнань Юймо Новые Материал -

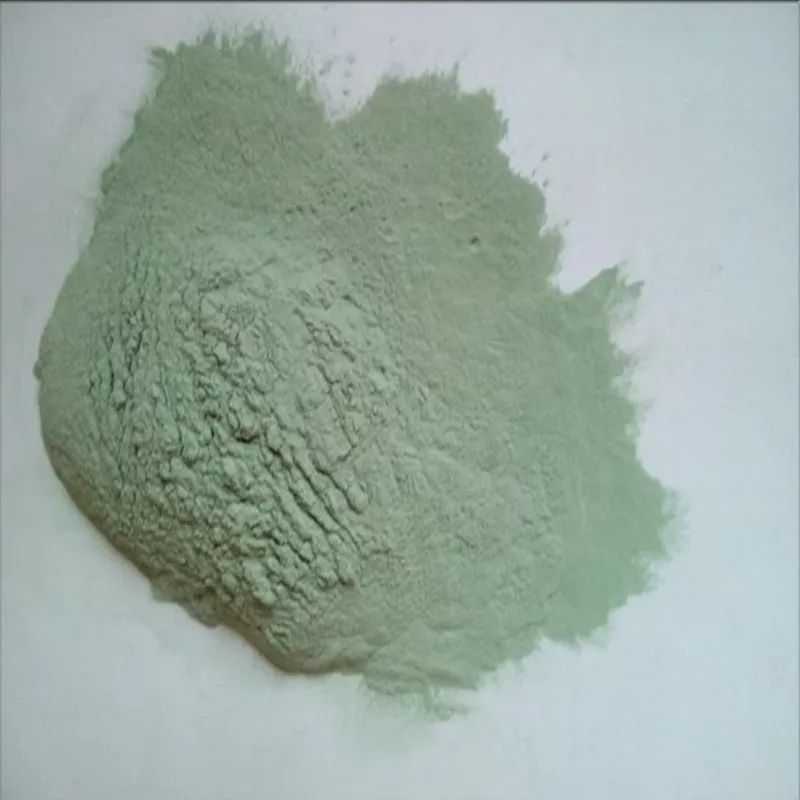

Зеленый карбид кремния обычный

Зеленый карбид кремния обычный -

Белый электрокорунд тонкий порошок

Белый электрокорунд тонкий порошок -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Полировальная паста для металлов

Полировальная паста для металлов -

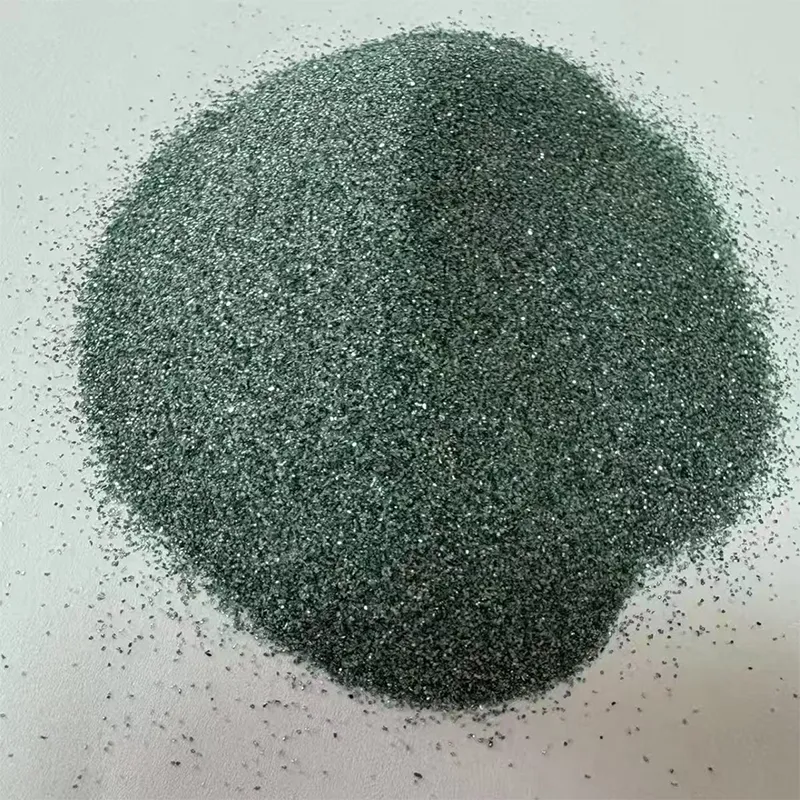

Зеленый карбид кремния для полировки

Зеленый карбид кремния для полировки -

Высококачественный зеленый карбид кремния для прецизионной обработки

Высококачественный зеленый карбид кремния для прецизионной обработки -

Высокочистый белый оксид алюминия синтетический сплав стеклянные линзы шлифовальный порошок

Высокочистый белый оксид алюминия синтетический сплав стеклянные линзы шлифовальный порошок -

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Зеленый карбид кремния повышенной твердости для шлифовальных дисков по твердым сплавам

Связанный поиск

Связанный поиск- Полироль для мебели

- Китай песок с размером частиц зеленого карбида кремния

- Оптом металлополировальная паста

- Дешево черный порошок карбида кремния

- Грубая полировальная паста

- Черный карбид кремния для полировки и пескоструйной обработки

- Купить черный карбид кремния

- Дешево высокопрочный черный карбид кремния

- Oem белая полировальная паста

- Китай белый плавленый порошок корунда f230-f2000