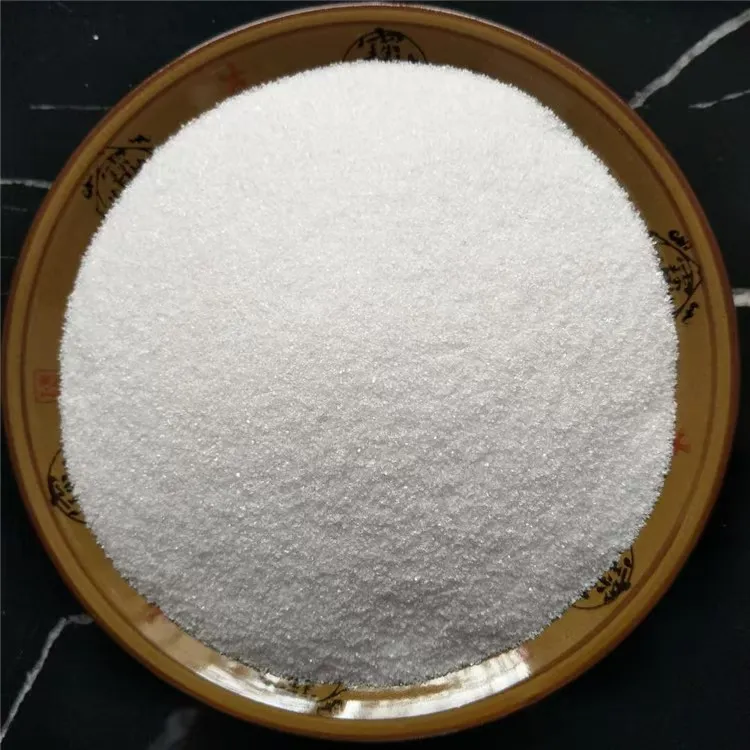

Oem белый плавленый корунд высокой насыпной плотности

Пожалуй, самая распространенная ошибка, которую я вижу в этой области – это упрощенное понимание 'белого плавленого корунда высокой насыпной плотности'. Многие воспринимают это как единый материал, но на деле это целая гамма нюансов, влияющих на конечные характеристики. Мы часто получаем запросы на, казалось бы, простой материал, но потом выясняется, что требуемые параметры – это не просто плотность, а целый комплекс требований к зернистости, чистоте, форме частиц, и, конечно, к их распределению по размеру. Без глубокого понимания этих факторов, даже с качественным исходным сырьем, сложно добиться желаемого результата в конечном применении.

Что на самом деле подразумевается под 'белым плавленым корунд'?

Начнем с терминологии. 'Белый плавленое корунд' – это, по сути, оксид алюминия (Al2O3), полученный путем термической обработки бокситов. Процесс плавления и последующей обработки определяет его свойства. ?Плавленый? здесь не означает буквально расплавленный в жидком виде, хотя некоторые методы и подразумевают это. Скорее, это указывает на обработку высокой температурой, которая существенно влияет на структуру и размер зерна. Важно понимать, что исходный боксит может содержать примеси, которые влияют на цвет и чистоту конечного продукта. Именно поэтому так важен тщательный контроль качества сырья.

А вот что касается 'высокой насыпной плотности' – это критически важный параметр, особенно в абразивных материалах. Чем выше плотность, тем выше износостойкость и тем дольше материал сохраняет свои абразивные свойства. Но высокая плотность не всегда является положительным признаком. Чрезмерно высокая плотность может привести к снижению гибкости и хрупкости материала, что нежелательно в некоторых применениях. Это как золотая середина – нужно найти оптимальный баланс.

Почему важна насыпная плотность в конечном продукте?

Возьмем, к примеру, применение в полировальных пастах. Здесь насыпная плотность напрямую влияет на эффективность полировки. Слишком низкая плотность – паста будет быстро выноситься, слишком высокая – может быть слишком абразивной и повредить поверхность. В сфере металлообработки, где часто используются абразивные зерна, плотность влияет на скорость удаления материала и долговечность инструмента. И, конечно, в производстве шлифовальных кругов – от нее зависит износостойкость круга и эффективность обработки.

Мы работаем с разными сортами этого материала для различных задач. Для шлифовальных кругов используем зерна с тщательно контролируемой плотностью и размером. Например, в кругах для обработки нержавеющей стали мы выбираем зерна с высокой плотностью, чтобы обеспечить высокую скорость обработки и долговечность круга. А в кругах для полировки алюминия, наоборот, предпочитаем зерна с более низкой плотностью, чтобы избежать повреждения поверхности.

Проблемы с качеством и способы их решения

Одна из самых распространенных проблем, с которой мы сталкиваемся – это неоднородность размера зерна. Это может быть связано с недостаточным контролем процесса спекания или с использованием сырья с неравномерным распределением частиц. Неоднородность зерна приводит к неравномерной абразивной эффективности и, как следствие, к снижению срока службы изделия. Мы часто видим это при работе с заказчиками, использующими этот материал в составе композитных материалов - некачественный материал может быть 'узким местом' всей системы.

Что мы делаем? Во-первых, тщательно контролируем качество сырья, закупая его только у проверенных поставщиков. Во-вторых, используем современное оборудование для спекания, которое позволяет получать материал с равномерным распределением зерна. В-третьих, проводим строгий контроль качества готовой продукции, используя различные методы анализа, такие как микроскопия и рентгенофазовый анализ.

Реальный кейс: улучшение абразивных свойств шлифовального круга

Недавно мы работали с одним клиентом – производителем шлифовальных кругов для обработки цветных металлов. Они жаловались на низкую износостойкость своих кругов. После анализа материала, мы выяснили, что проблема заключалась в неоднородности размера зерна и в недостаточно высокой насыпной плотности. Мы внедрили новую технологию спекания и использовали материал с более высоким содержанием оксида алюминия. В результате, износостойкость кругов увеличилась на 30%, а срок их службы – на 20%. Это был очень приятный результат, и клиент был очень доволен.

Иногда приходится сталкиваться с тем, что даже при использовании качественного материала, проблема кроется в неправильном выборе параметров спекания. Недостаточная температура или время спекания могут привести к образованию порового материала, что снижает насыпную плотность и износостойкость. Поэтому так важно иметь опыт и знание, чтобы правильно настроить процесс спекания для каждого конкретного случая.

В заключение: комплексный подход к выбору и применению

Подводя итог, хочу сказать, что выбор и применение высокоплотного оксида хрома (слюда) требует комплексного подхода. Необходимо учитывать не только насыпную плотность, но и другие параметры, такие как размер зерна, чистота, форма частиц и, конечно, условия эксплуатации. И, конечно, важно сотрудничать с опытными специалистами, которые помогут вам выбрать оптимальный материал и разработать эффективную технологию его применения. ООО Хэнань Юймо Новые Материалы стремится предлагать именно такой комплексный подход, опираясь на собственный опыт и современные технологии. Вы можете ознакомиться с нашим ассортиментом здесь: https://www.yumoabrasive.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белый электрокорунд: Высококачественный абразивный материал для точной шлифовки и обработки

Белый электрокорунд: Высококачественный абразивный материал для точной шлифовки и обработки -

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена -

Белый электрокорунд микропорошок

Белый электрокорунд микропорошок -

Черный карбид кремния высокой прочности

Черный карбид кремния высокой прочности -

Зеленый карбид кремния для полировки

Зеленый карбид кремния для полировки -

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%)

Коричневый электрокорунд марки 1 (Al₂O₃ ≥ 95%) -

Полировальная паста твердая

Полировальная паста твердая -

Зернистость P12-P2000 для гибкого абразива

Зернистость P12-P2000 для гибкого абразива -

Страница продукта: Белый электрокорунд 25A

Страница продукта: Белый электрокорунд 25A -

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки

Высокопурный белый плавленый алюминиевый оксид абразивный матовый эффект пескоструйной обработки -

Полировальная паста для камня

Полировальная паста для камня -

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Зеленый карбид кремния микропорошок: незаменимый материал для обработки сверхтвердых поверхностей

Связанный поиск

Связанный поиск- Купить ультрадисперсный черный порошок карбида кремния

- Дешево черный карбид кремния

- Дешево белый плавленый корунд, обработанный силаном

- Обычный зеленый карбид кремния

- Китай черный карбид кремния для абразивных инструментов

- Оптом полироль для стекла

- порошок оксида алюминия купить

- Китай полироль для кузова

- Оптом зернистый черный карбид кремния f12-f220

- Дешево белый электрокорунд круг