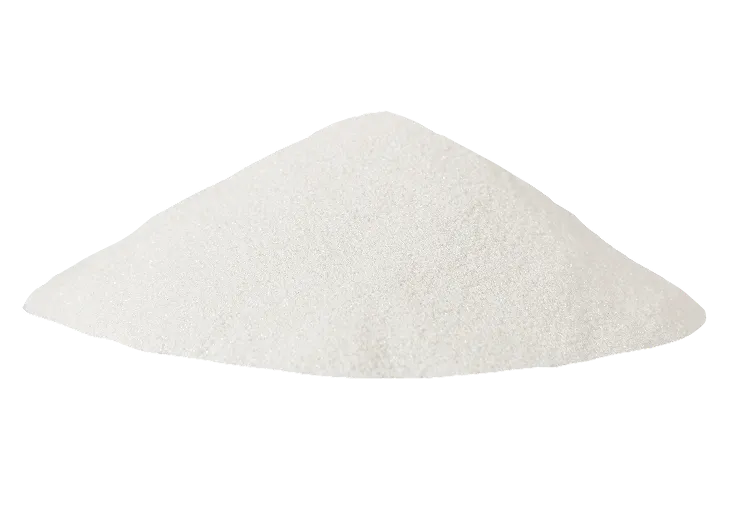

Oem белый плавленый корунд для полировки и микрошлифовки

Что многие считают простым выбором – покупкой плавленый корунд для полировки – на деле скрывает немало подводных камней. Особенно когда речь заходит об OEM производстве. Часто клиенты ищут просто 'белый корунд', не задумываясь о нюансах, а потом удивляются несоответствиям в конечном продукте. Я работаю в абразивной промышленности уже больше десяти лет, и могу с уверенностью сказать, что 'белый' цвет – это лишь верхушка айсберга. Важно понимать, что шлифовка и полировка – это не просто механическое трение, это химия, физика и микроструктура абразивного материала. А все это напрямую зависит от качества сырья и его соответствия требованиям.

Почему 'белый' корунд – это не всегда оптимальный выбор

Вопрос 'белого' цвета часто возникает из-за представления о чистоте и отсутствии примесей. Но это не совсем так. В плавленый корунд, как и в любой абразив, неизбежно попадают примеси – элементы, которые влияют на зернистость, твердость и, как следствие, на эффективность полировки. Белый цвет может быть результатом определенных примесей, а не идеальной чистоты.

Например, мы сталкивались с ситуацией, когда клиент заказывал OEM белый плавленый корунд для полировки алюминия. Они ожидали идеальной гладкости и отсутствия царапин. Но после тестирования выяснилось, что небольшое количество оксида железа, присутствовавшее в материале, создавало микроскопические 'зазубрины', которые влияли на качество полировки. В результате, пришлось менять поставщика и переделывать всю партию продукции.

Ключевые факторы, определяющие качество плавленый корунд для полировки

Помимо цвета, критически важны следующие параметры:

- Размер частиц (grain size): Определяет степень шероховатости полированной поверхности. Разные размеры частиц используются для разных задач – от грубой шлифовки до финишной полировки.

- Твердость: Влияет на скорость абразивного воздействия. Чем выше твердость, тем быстрее происходит удаление материала.

- Форма частиц: Влияет на равномерность абразивного воздействия и предотвращает образование заусенцев.

- Размер частиц (particle size distribution - PSD): Распределение размеров частиц – важный параметр для обеспечения равномерности полировки и предотвращения неравномерного износа абразивного круга.

- Содержание примесей: Как уже упоминалось, примеси могут значительно влиять на качество полировки и должны быть строго контролируемыми.

Недостаточный контроль этих параметров – распространенная причина проблем при использовании плавленый корунд. Особенно когда речь идет о OEM производстве, где требования к продукту могут быть очень специфическими.

Особенности работы с плавленый корунд для различных материалов

Выбор плавленый корунд зависит от материала, который необходимо полировать. Для полировки зеркал часто используют более мелкие частицы, чем для полировки металла. Для полировки стекла выбирают абразив с определенной формой частиц, чтобы избежать образования царапин. Использование правильного типа плавленый корунд – залог качественной и эффективной полировки.

Например, для полировки нержавеющей стали часто применяют плавленый корунд с высоким содержанием корунда и минимальным содержанием примесей. Это позволяет добиться высокой степени блеска и отсутствия царапин. Мы часто работаем с клиентами из пищевой промышленности, которым требуется плавленый корунд, соответствующий строгим санитарным нормам.

Опыт сотрудничества с ООО Хэнань Юймо Новые Материалы

ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru) – это компания, с которой мы успешно сотрудничаем уже несколько лет. Они предлагают широкий ассортимент абразивного зерна и микропорошка, включая плавленый корунд различной степени помола и чистоты. Мы ценим их гибкость, оперативность и готовность идти на компромиссы. Их плавленый корунд позволяет нам решать самые сложные задачи полировки и шлифовки.

Недавно они предоставили нам партию плавленый корунд, специально разработанную для полировки титана. В результате, мы получили отличные результаты – полированные детали с идеально гладкой поверхностью и высокой твердостью. Это пример того, как правильный выбор абразивного материала может значительно улучшить качество конечного продукта.

Возможные проблемы и пути их решения

Часто при работе с плавленый корунд возникает проблема с равномерностью распределения абразива. Это может привести к неравномерной полировке и образованию царапин. Для решения этой проблемы необходимо использовать специальные добавки, которые улучшают смачиваемость абразива и предотвращают его скапливание на поверхности. Важно, чтобы эти добавки были совместимы с используемым материалом и соблюдать рекомендованные концентрации.

Еще одна распространенная проблема – загрязнение абразивного круга. Это может привести к снижению эффективности полировки и необходимости его частой очистки. Для предотвращения загрязнения необходимо использовать специальные фильтры и регулярно очищать абразивный круг.

Выводы

Выбор плавленый корунд для полировки и микрошлифовки – это ответственный процесс, который требует глубоких знаний и опыта. Не стоит экономить на качестве сырья, так как это может привести к серьезным проблемам в будущем. Важно учитывать все ключевые параметры абразивного материала и выбирать его в зависимости от материала, который необходимо полировать. И, конечно, важно сотрудничать с надежным поставщиком, который предлагает широкий ассортимент продукции и готов оказать техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрокорунд белый 25А: F240-F2000 микропорошоклары

Электрокорунд белый 25А: F240-F2000 микропорошоклары -

Электрокорунд белый 25A | Купить от производителя ООО Хэнань Юймо | Высокое качество

Электрокорунд белый 25A | Купить от производителя ООО Хэнань Юймо | Высокое качество -

Коричневый электрокорунд высокой насыпной плотности

Коричневый электрокорунд высокой насыпной плотности -

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей -

Белый электрокорунд 25A | Купить от производителя | ООО “Хэнань Юймо”

Белый электрокорунд 25A | Купить от производителя | ООО “Хэнань Юймо” -

Белый электрокорунд в различных фракциях для промышленного применения

Белый электрокорунд в различных фракциях для промышленного применения -

Порошок оксида алюминия (белый электрокорунд) — универсальный абразивный материал для прецизионной обработки

Порошок оксида алюминия (белый электрокорунд) — универсальный абразивный материал для прецизионной обработки -

Полировальные пасты от ООО Хэнань Юймо: Профессиональные составы для безупречного блеска металла, пластика и стекла

Полировальные пасты от ООО Хэнань Юймо: Профессиональные составы для безупречного блеска металла, пластика и стекла -

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена

Белый электрокорунд 25A | Купить от производителя ООО Хэнань Юймо | Цена -

Высокочистый белый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги

Высокочистый белый электрокорунд для изготовления шлифовальных кругов и наждачной бумаги -

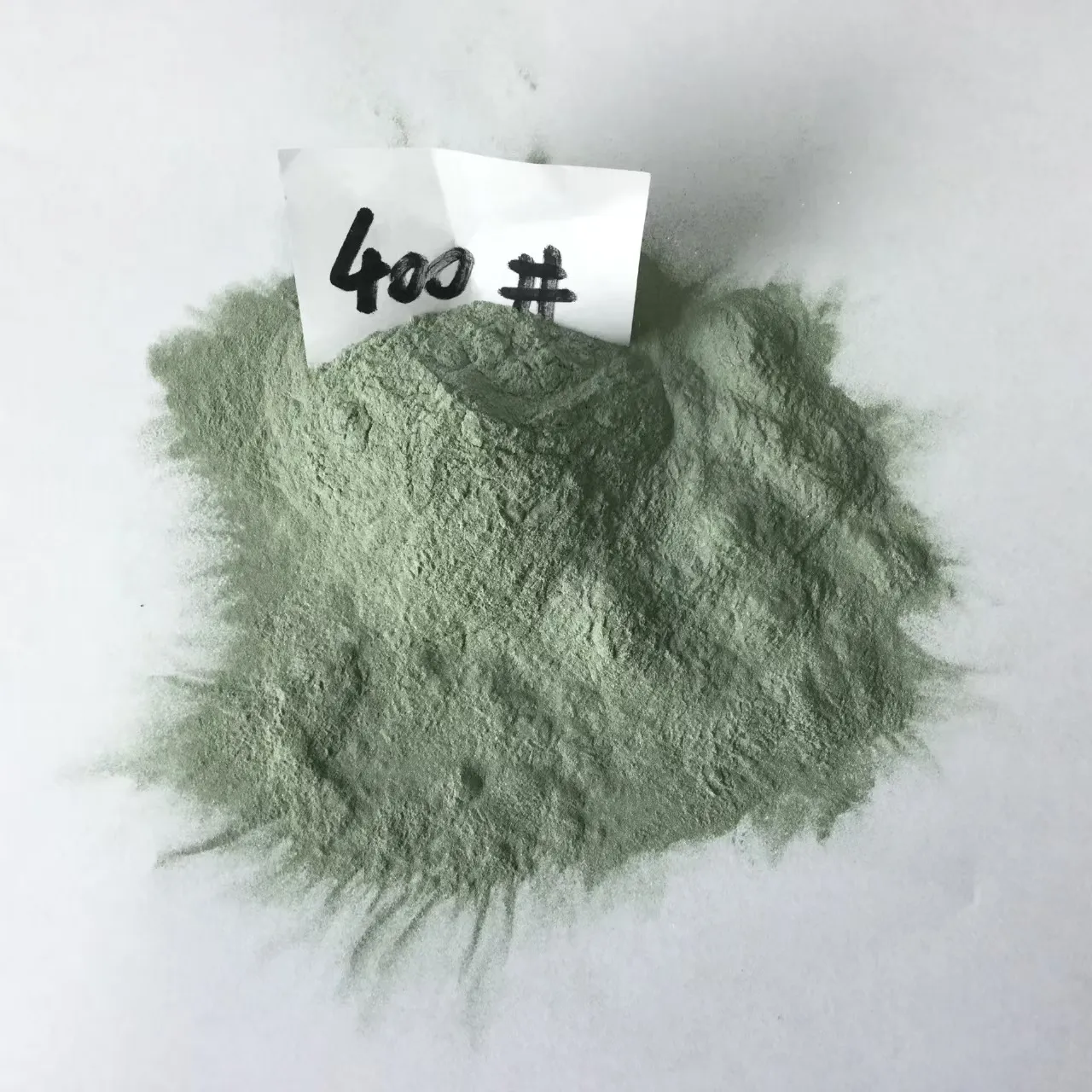

Микропорошки зеленого карбида кремния (GC)

Микропорошки зеленого карбида кремния (GC) -

Белый электрокорунд для абразивных инструментов

Белый электрокорунд для абразивных инструментов

Связанный поиск

Связанный поиск- порошок оксида алюминия

- Oem ультрадисперсный порошок белого корунда

- Купить зеленый мелкий порошок карбида кремния

- продажа карбида кремния оптом

- Оптом мыло для микрошлифовальной полировки

- Дешево микропорошок черного карбида кремния

- белый оксид алюминия

- Oem красная полировальная паста

- Дешево белый корундовый песок

- Дешево зеленый мелкий порошок карбида кремния