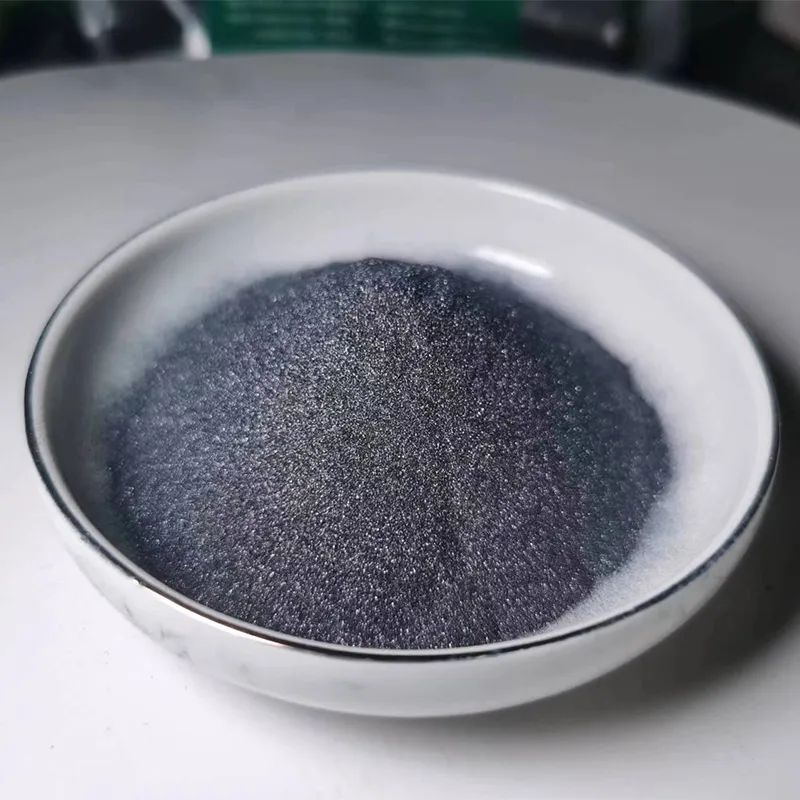

Oem зеленый абразив из карбида кремния

В последнее время все чаще слышу вопросы про абразив из карбида кремния, особенно в контексте полировки сложных поверхностей. Часто встречаются утверждения о его универсальности и возможности заменить все остальные абразивы. Это не совсем так. Хотя карбид кремния обладает выдающейся твердостью и износостойкостью, для его эффективного применения нужно понимать нюансы – и это то, о чем часто умалчивают в рекламе. По моему опыту, неправильный выбор параметров и режима полировки может привести к нежелательным последствиям, вплоть до повреждения обрабатываемого материала. Поэтому я решил поделиться своими наблюдениями и выводами, основанными на многолетней работе с различными абразивными материалами. В основном работаем с материалами для аэрокосмической промышленности и производства оптических компонентов, где точность и долговечность абразива – критически важные параметры.

Что делает карбид кремния особенным?

Прежде всего, стоит отметить его исключительную твердость, занимающую второе место после алмаза. Это позволяет эффективно обрабатывать очень твердые материалы, такие как керамика, стекло, некоторые виды сплавов и даже некоторые типы алмаза. Сам по себе он довольно хрупкий, поэтому обычно используется в составе композитных абразивов, например, в виде суспензий или покрытий на полировальных кругах. Мы часто используем абразив зеленый на основе карбида кремния в сочетании с различными связующими – это позволяет подобрать оптимальную абразивность и износостойкость для конкретной задачи. Я заметил, что разница в качестве зеленого абразива из карбида кремния, особенно в части размера зерен, может существенно влиять на финальный результат.

Еще один важный момент – размер зерна. Он варьируется от крупного (для грубой обработки) до очень мелкого (для финишной полировки). Мы часто сталкиваемся с проблемами при работе с абразивами с неправильно распределенным размером зерен – это приводит к неравномерности обработки и возникновению царапин. Поэтому при выборе абразива из карбида кремния, особенно для ответственных задач, необходимо обращать внимание на технические характеристики и проводить предварительные тесты. С одним из заказчиков, занимающимся изготовлением линз для камер смартфонов, у нас была неприятная история: они приобрели зеленый абразив из карбида кремния ненадлежащего качества, и это негативно отразилось на качестве линз – появилась шероховатость и снизилась светопропускаемость.

Применение в различных отраслях

Как я уже говорил, абразив из карбида кремния нашел применение в самых разных отраслях. В металлообработке он используется для полировки и шлифовки закаленной стали, титана, никелевых сплавов. В авиационной промышленности – для обработки деталей двигателей и лопаток турбин. В оптике – для полировки линз, зеркал, призм. В ювелирном деле – для полировки драгоценных камней. И даже в стоматологии – для полировки зубных протезов. Нельзя сказать, что один универсальный абразив из карбида кремния подходит для всех этих целей. Нужен тщательный подбор, основанный на особенностях материала, требуемой шероховатости поверхности и желаемом результате.

Проблемы и решения при использовании

Одним из распространенных вопросов, с которыми мы сталкиваемся, является выбор оптимального типа связующего для абразива из карбида кремния. Керамические связующие обеспечивают высокую прочность и износостойкость, но могут быть слишком абразивными для деликатных материалов. Полимерные связующие более мягкие и обеспечивают более гладкую поверхность, но менее долговечны. Выбор связующего зависит от конкретной задачи и требует тщательного анализа. Мы часто рекомендуем нашим клиентам проводить эксперименты с различными типами связующих, чтобы найти оптимальное решение.

Еще одна проблема – скопление абразивного материала на обрабатываемой поверхности. Это может привести к образованию царапин и снижению качества полировки. Для решения этой проблемы можно использовать специальные полировальные составы, которые способствуют удалению абразивного материала и улучшению смазки. Важно также следить за чистотой полировального круга и своевременно его очищать от остатков абразива.

Конкретный пример: полировка титановых сплавов

Недавно у нас был заказ на полировку титановых сплавов, используемых в медицинском оборудовании. Мы экспериментировали с различными типами зеленого абразива из карбида кремния и связующими, чтобы добиться оптимального результата. В итоге, мы выбрали абразив из карбида кремния с зерном 6 микрон и полимерным связующим. Этот состав обеспечил высокую абразивность для удаления царапин, но при этом не повреждал поверхность титана. Мы также использовали специальный полировальный состав, который способствовал удалению абразивного материала и улучшению смазки. Результат превзошел наши ожидания – поверхность титана была идеально гладкой и блестящей. Мы предоставляем полный спектр услуг, включая подбор оптимального состава абразива из карбида кремния для каждой конкретной задачи.

В заключение хочется еще раз подчеркнуть, что абразив из карбида кремния – это мощный инструмент, который требует грамотного использования. Не стоит полагаться на общие рекомендации и слепо следовать советам из рекламы. Важно понимать особенности материала, требуемую шероховатость поверхности и желаемый результат. И, конечно, не стоит бояться экспериментировать и искать оптимальное решение для каждой конкретной задачи. Мы в ООО Хэнань Юймо Новые Материалы всегда готовы помочь вам в выборе и применении абразивных материалов.

Если вам нужна помощь в подборе подходящего абразива из карбида кремния для вашей задачи, обращайтесь. Мы поможем подобрать оптимальный состав, учитывая ваши требования и бюджет. Наш ассортимент охватывает полный спектр спецификаций абразивного зерна и микропорошка (F12–F2000). Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Посетите наш сайт: https://www.yumoabrasive.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Микропорошок коричневого электрокорунда F230-F1000: Фракции для интенсивного съема материала

Микропорошок коричневого электрокорунда F230-F1000: Фракции для интенсивного съема материала -

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей

Фракционированный белый электрокорунд для шлифовальных инструментов и обработки поверхностей -

Черный карбид кремния для обработки металлических поверхностей

Черный карбид кремния для обработки металлических поверхностей -

Полировка оксидом алюминия (Alumina Polishing)

Полировка оксидом алюминия (Alumina Polishing) -

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче

Предприятиеләр өчен 25А маркалы ак электрокорунд микропорошогын әйдәп баручы тәэмин итүче -

Черный карбид кремния высокой чистоты

Черный карбид кремния высокой чистоты -

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо” -

Черный карбид кремния для полировки и пескоструйной обработки

Черный карбид кремния для полировки и пескоструйной обработки -

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал -

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры -

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности -

Коричневый электрокорунд стандартной насыпной плотности

Коричневый электрокорунд стандартной насыпной плотности

Связанный поиск

Связанный поиск- Спеченный черный карбид кремния

- Китай грубая полировальная паста

- Китай керамический порошок из зеленого карбида кремния (получение высокопрочной керамики)

- Дешево электрокорунд белый для чего используется

- Купить электрокорунд белый порошок

- Купить прецизионный полировальный мелкий порошок (оптическое стекло, сапфир, монокристаллический кремний)

- Белый плавленый корунд высокой чистоты

- Китай полироль 3м

- Китай выбираем полировальную пасту

- Оптом белый плавленый корунд для абразивных материалов