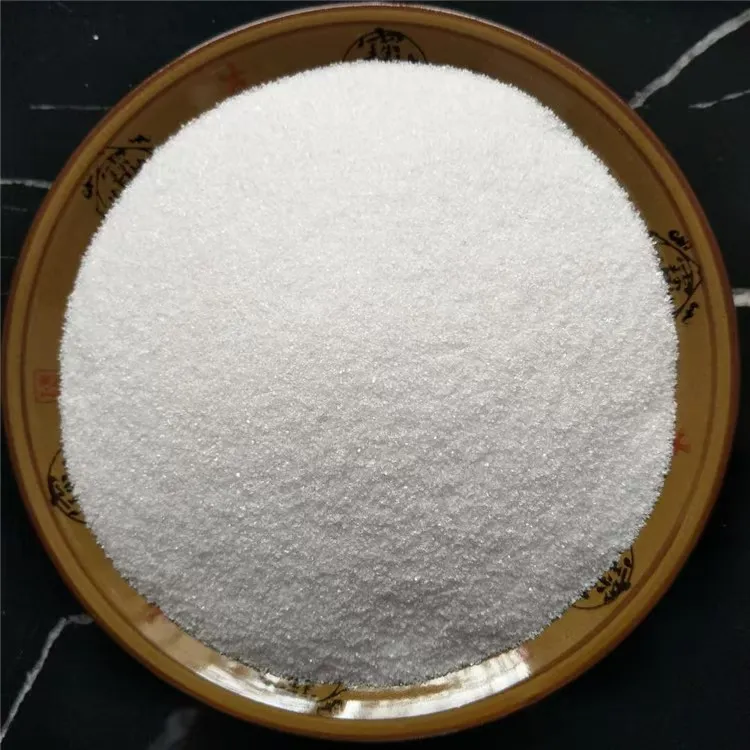

Oem коричневый электроплавильный корунд с высокой насыпной плотностью

Электрошлаковая наплавка – процесс не новый, но его совершенствование продолжается. И вот тут-то и возникает вопрос – какой материал использовать для наплавки, чтобы обеспечить долговечность, износостойкость и высокую производительность? Часто встречаются упоминания о различных карбидах, но именно коричневый электрошлаковый карбид с высокой насыпной плотностью вызывает наибольший интерес, хотя и не всегда понимание. Недавно работали с одним проектом, где спецификации были очень жесткие, и понимание реальных характеристик материала сыграло решающую роль.

Проблемы с выбором материала для электрошлаковой наплавки

Основная проблема, с которой сталкиваются специалисты, – это не только твердость и износостойкость, но и термическое расширение, механическая прочность, а также способность к формированию качественного слоя. Многие заказывают материал, ориентируясь лишь на заявленные характеристики поставщиком, но реальность может сильно отличаться. Например, один из распространенных кейсов, который я видел, связан с использованием высокоплотного электрошлакового карбида, полученного от поставщика, который обещал исключительную стойкость к абразивному износу. После нескольких циклов эксплуатации, на пластинках обнаруживались трещины и вылет материала. Пришлось разбираться с составом, технологией производства и, в конечном итоге, с выбором альтернативного поставщика.

Следует понимать, что 'высокая насыпная плотность' – это лишь один из параметров, который говорит о теоретической уплотненности материала. Реальная плотность, получаемая в процессе наплавки, зависит от множества факторов: параметров шлака, температуры, скорости подачи материала, а также от геометрии детали. Очень часто завышенная плотность в технической документации не гарантирует соответствия реальным результатам. Это происходит, потому что контроль качества на этапе производства может быть недостаточно строгим.

Различия в составе и их влияние на свойства

Важно осознавать, что 'коричневый' цвет электрошлакового карбида говорит не только об оттенке, но и о составе. В зависимости от процентного соотношения различных компонентов (карбид вольфрама, карбид углерода, добавки), свойства материала могут существенно отличаться. Например, добавление небольшого количества карбида молибдена повышает пластичность и снижает хрупкость. Или наоборот, увеличение содержания карбида вольфрама увеличивает твердость и износостойкость, но снижает ударную вязкость. Это требует тщательного анализа технической документации и, при возможности, проведения собственных испытаний.

Не стоит недооценивать влияние примесей. Даже небольшое количество примесей может существенно повлиять на механические свойства и долговечность слоя наплавки. В частности, наличие кислорода или азота может привести к образованию дефектов и ухудшению адгезии.

Практический опыт работы с материалами

На практике часто сталкиваемся с ситуацией, когда заявленные характеристики материала не соответствуют реальным. В одном из проектов для изготовления матриц для прессов использовали электрошлаковый вольфрам карбид с высоким содержанием карбида вольфрама и высокой насыпной плотностью. Однако, после нескольких циклов использования, матрица начала деформироваться и разрушаться. Анализ показал, что проблема заключалась в недостаточном содержании карбида углерода, что привело к снижению твердости и хрупкости материала. В дальнейшем мы внесли корректировки в технологию наплавки и выбрали материал с более оптимальным составом.

Мы также экспериментировали с различными добавками в шлак для улучшения свойств наплавленного слоя. Например, добавление небольшого количества графита улучшало текучесть шлака и снижало вероятность образования трещин. Однако, важно помнить, что добавки должны быть подобраны таким образом, чтобы не ухудшить механические свойства наплавленного материала.

Технологические нюансы электрошлаковой наплавки

Электрошлаковая наплавка – процесс достаточно чувствительный к параметрам. Неправильный выбор параметров может привести к образованию дефектов, таким как трещины, поры и расслоения. Важно тщательно контролировать температуру шлака, скорость подачи материала и напряжение питания. Кроме того, необходимо обеспечить чистоту оборудования и шлака. В противном случае, наплавленный слой может содержать примеси, которые ухудшат его свойства.

Особое внимание следует уделять подготовке детали. Перед наплавкой деталь необходимо тщательно очистить от загрязнений и обезжирить. Также необходимо обеспечить хороший контакт детали с электродом. В противном случае, наплавленный слой может плохо прилипнуть к детали и отслоиться.

Альтернативные материалы и технологии

Помимо электрошлакового вольфрам карбида, существуют и другие материалы, которые могут использоваться для электрошлаковой наплавки. Например, можно использовать карбид титана, карбид циркония или различные сплавы на основе карбида вольфрама. Выбор материала зависит от требуемых свойств и условий эксплуатации.

В последние годы все большую популярность приобретают новые технологии наплавки, такие как лазерная наплавка и плазменная наплавка. Эти технологии позволяют получить более качественный наплавленный слой с более высокими механическими свойствами. Однако, они требуют более сложного оборудования и более высокой квалификации персонала.

ООО Хэнань Юймо Новые Материалы предлагает широкий ассортимент абразивного зерна и микропорошка (F12–F2000), включая различные виды карбидов, подходящие для электрошлаковой наплавки. Мы постоянно работаем над улучшением качества нашей продукции и предлагаем нашим клиентам индивидуальные решения, учитывающие их специфические потребности.

Заключение

Выбор материала для электрошлаковой наплавки – сложная задача, требующая глубоких знаний и опыта. Важно учитывать множество факторов, включая состав материала, технологию производства и условия эксплуатации. Только при тщательном анализе всех этих факторов можно добиться желаемых результатов. Надеюсь, этот небольшой обзор поможет вам лучше понять особенности коричневого электрошлакового карбида с высокой насыпной плотностью и принять правильное решение при выборе материала для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок оксида алюминия (белый электрокорунд) — универсальный абразивный материал для прецизионной обработки

Порошок оксида алюминия (белый электрокорунд) — универсальный абразивный материал для прецизионной обработки -

Белый электрокорунд тонкий порошок

Белый электрокорунд тонкий порошок -

Прямые поставки белого электрокорунда из Китая: Оптимизация ваших затрат

Прямые поставки белого электрокорунда из Китая: Оптимизация ваших затрат -

Зеленый карбид кремния высокой чистоты

Зеленый карбид кремния высокой чистоты -

Полировальная паста для камня

Полировальная паста для камня -

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо

Зерно белого электрокорунда всех фракций от производителя ООО Хэнань Юймо -

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки

Микропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировкиМикропорошок черного карбида кремния от ООО Хэнань Юймо: Эффективность для абразивной обработки и полировки -

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал

Купить белый электрокорунд 25А — ООО Хэнань Юймо Новые Материал -

Коричневый электрокорунд для полировки

Коричневый электрокорунд для полировки -

Полировальная паста красная

Полировальная паста красная -

Абразивный белый плавленый алюминий для инструментов дисков резания

Абразивный белый плавленый алюминий для инструментов дисков резания -

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал

Коричневый Электрокорунд Зернь | Абразив для Шлифовки и Абразивоструйки | ООО Хэнань Юймо Новые Материал

Связанный поиск

Связанный поиск- Купить черный карбид кремния для огнеупорных кирпичей

- Оптом марка белого электрокорунда

- Oem электрокорунд белый для чего используется

- Электрокорунд 25А

- абразивные зерна

- порошок белого корунда для пескоструйки

- Дешево прецизионный полировальный мелкий порошок (оптическое стекло, сапфир, монокристаллический кремний)

- Оптом обычный зеленый карбид кремния

- Оптом полироль для фар

- Полироль для металла/дерева/камня