Oem материал для прецизионной полировки

В сфере материалов для прецизионной полировки часто встречаются расхожие мнения о 'серебряной пуле' – одном универсальном составе, подходящем для всего. Это, мягко говоря, заблуждение. На самом деле, успех в этой области – это глубокое понимание свойств материалов, их взаимодействия с различными поверхностями и, конечно, кропотливая работа над подбором оптимальной комбинации. Сегодня поделюсь своим опытом, основанным на многолетней практике работы с абразивными материалами для различных отраслей.

О чем эта статья?

Этот текст – не теоретический трактат. Он рассказывает о реальных проблемах, с которыми сталкиваюсь при работе с заказчиками, о разных типах материалов для прецизионной полировки и их особенностях, а также о том, как избежать распространенных ошибок при выборе и применении. Мы поговорим о зернистости, химическом составе, способах нанесения и даже о некоторых неожиданных аспектах, влияющих на конечный результат. Основная идея – подчеркнуть, что эффективная полировка – это индивидуальный подход к каждой задаче.

Сложность выбора: зернистость и её влияние

Первое, с чем сталкиваешься – это зернистость. Обычно начинают с выбора подходящего диапазона, но часто упускают из виду тонкости. Недостаточно просто выбрать 'F2000'. Нужно учитывать материал детали, желаемую степень зеркальности и даже направление царапин. Например, для полировки керамики и стекла потребуются другие параметры, чем для обработки металла. Мы часто сталкиваемся с тем, что заказчики выбирают зернистость на основании общих рекомендаций, а результат оказывается неудовлетворительным. К примеру, однажды нам пришлось перерабатывать партию деталей из титана, полированных абразивом с неправильной зернистостью. В итоге, получились не только царапины, но и заметные дефекты шероховатости, которые пришлось устранять с использованием более тонких материалов.

Типы абразивных материалов и их применение

Далее важным аспектом является выбор типа абразивного материала. Тут можно выделить несколько основных категорий: оксиды алюминия, карбид кремния, алмазные материалы и микропорошки. Каждый из них имеет свои уникальные характеристики и область применения. Оксиды алюминия – универсальные и недорогие, хорошо подходят для большинства металлов. Карбид кремния – более твердый и прочный, используется для обработки более твердых материалов, таких как керамика и стекло. Алмазные материалы – самые твердые, обеспечивают наивысшее качество полировки, но и самые дорогие. И, конечно, не стоит забывать о микропорошках – они используются для финишной полировки и придания изделиям зеркального блеска. Мы часто применяем микропорошки для прецизионной полировки в сочетании с другими абразивами, чтобы добиться оптимального результата. Наша компания, ООО Хэнань Юймо Новые Материалы, предлагает широкий ассортимент таких материалов.

Химический состав: часто недооцениваемый фактор

Многие уделяют внимание только физическим характеристикам абразива, забывая о его химическом составе. Например, добавление определенных химических элементов может улучшить смазывающие свойства материала или повысить его устойчивость к истиранию. Это особенно важно при работе с деликатными материалами, которые легко царапаются. Иногда даже небольшое изменение химического состава может значительно повлиять на результат полировки. Мы несколько лет назад экспериментировали с различными добавками в оксид алюминия для улучшения его смазывающих свойств при полировке нержавеющей стали. Результаты оказались весьма положительными – уменьшилось количество царапин и улучшилась скорость полировки.

Проблемы с дисперсией и размером частиц

Еще одна распространенная проблема – это дисперсия и размер частиц абразива. Если частицы абразива недостаточно равномерно распределены в полировальной пасте, это может привести к неравномерной полировке и образованию царапин. Также важно учитывать размер частиц – слишком крупные частицы могут оставить царапины, а слишком мелкие – не обеспечить достаточной абразивной силы. ООО Хэнань Юймо Новые Материалы уделяет особое внимание контролю качества и равномерности дисперсии наших материалов для прецизионной полировки, что позволяет нашим клиентам получать стабильно высокие результаты.

Рекомендации по выбору и применению

Наконец, важно правильно выбрать полировальное оборудование и технику полировки. Разные типы оборудования подходят для разных задач. Например, для полировки больших поверхностей лучше использовать автоматические полировальные машины, а для полировки мелких деталей – ручные полировальные инструменты. Техника полировки также играет важную роль – важно соблюдать правильное давление, скорость вращения и направление движения полировальной головки. Нам часто приходится консультировать клиентов по вопросам выбора полировального оборудования и техники полировки, чтобы они могли добиться оптимального результата. У нас в каталоге вы найдете различные виды абразивных материалов для полировки, которые подойдут для решения самых разных задач.

В заключение хочу сказать, что материалы для прецизионной полировки – это сложная и многогранная область, требующая глубоких знаний и опыта. Не стоит полагаться на общие рекомендации – всегда нужно учитывать особенности конкретной задачи и тщательно подбирать материалы и технику полировки. Мы в ООО Хэнань Юймо Новые Материалы всегда готовы помочь вам в этом.

Ссылки

Для получения более подробной информации о нашей продукции и услугах посетите наш сайт: https://www.yumoabrasive.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Микропорошки белого электрокорунда (Al₂O₃ ≥ 99.5%)

Микропорошки белого электрокорунда (Al₂O₃ ≥ 99.5%) -

Производитель 99% Белый плавленый алюминий для металлургической промышленности

Производитель 99% Белый плавленый алюминий для металлургической промышленности -

Белый электрокорунд WA — надёжный абразив для обработки сталей. Прямые поставки от ООО „Хэнань Юймо

Белый электрокорунд WA — надёжный абразив для обработки сталей. Прямые поставки от ООО „Хэнань Юймо -

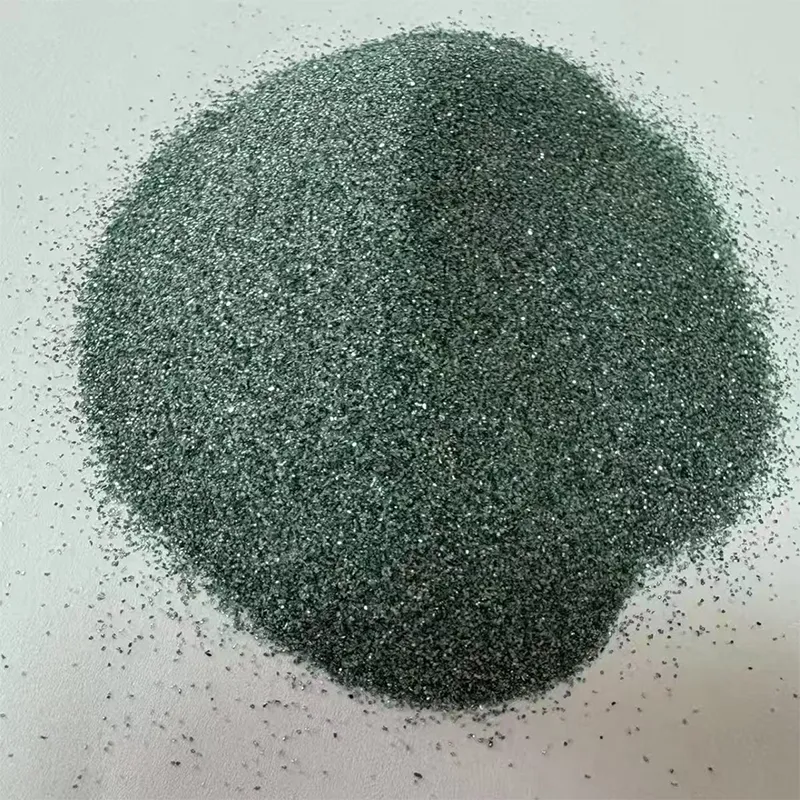

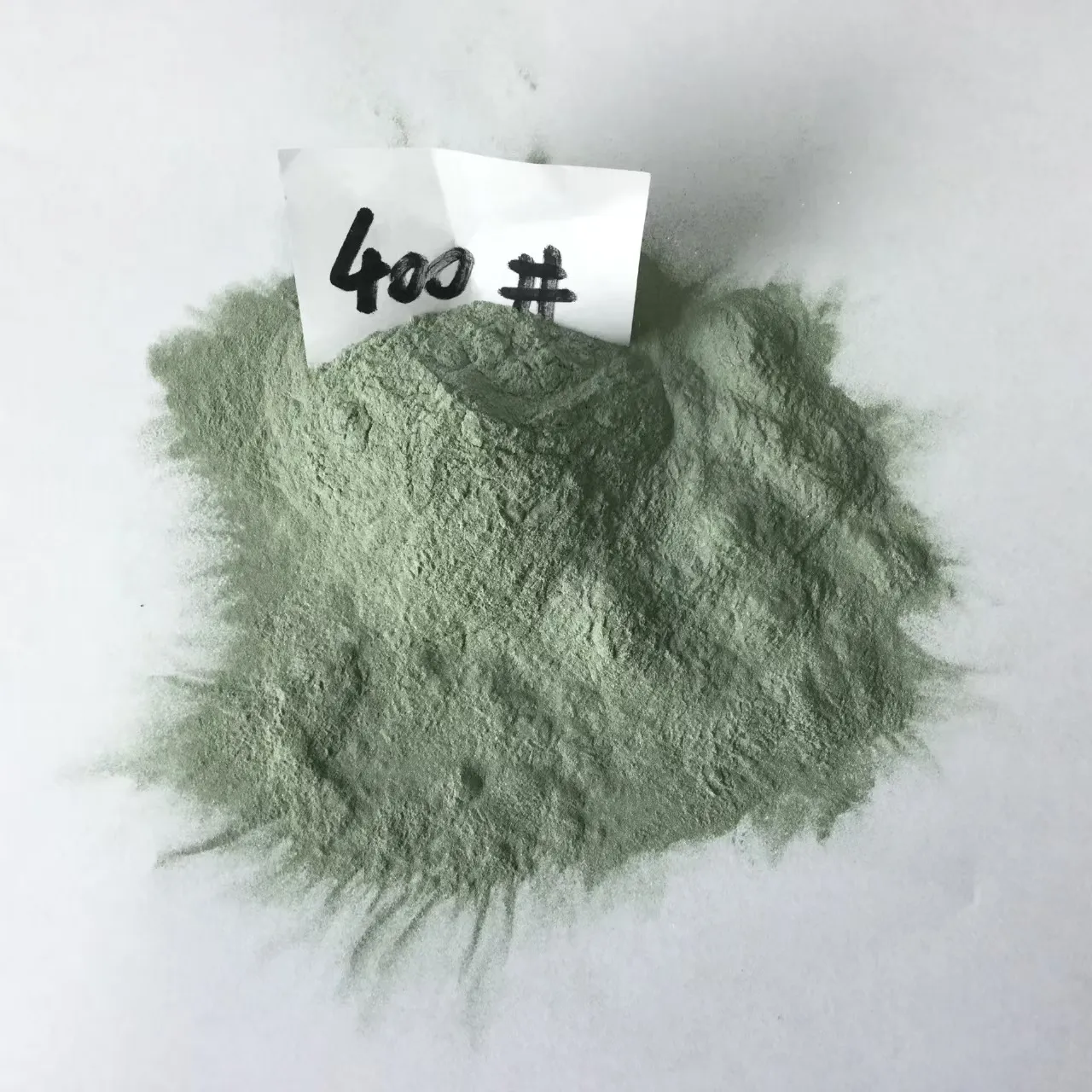

Зеленый карбид кремния высокой чистоты

Зеленый карбид кремния высокой чистоты -

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности

Белый электрокорунд от ООО Хэнань Юймо Новые Материал: Высококачественный абразив для промышленности -

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры

WFA высокой чистоты Белый Плавленый Глинозем 600 ~ 800 сетка порошок используется для высокой температуры -

Коричневый электрокорунд микропорошок

Коричневый электрокорунд микропорошок -

Полировальная паста

Полировальная паста -

Микропорошки зеленого карбида кремния (GC)

Микропорошки зеленого карбида кремния (GC) -

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо -

Белый электрокорунд зернистый

Белый электрокорунд зернистый -

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию

Белый электрокорунд от производителя ООО “Хэнань Юймо” | Высокая чистота Al₂O₃ | Поставки в Россию

Связанный поиск

Связанный поиск- Дешево зеленый карбид кремния для абразивных материалов

- Изделия огнеупорные общего назначения

- Дешево абразивная полировальная паста

- абразивные материалы для шлифования

- Китай карбид кремния черный и зеленый

- Oem электрокорунд белый 25а

- Оснастка под огнеупорные изделия

- Дешево коричневый электроплавильный корунд для полировки

- поставщик белого электрокорунда из китая

- Китай полировальная паста для фар