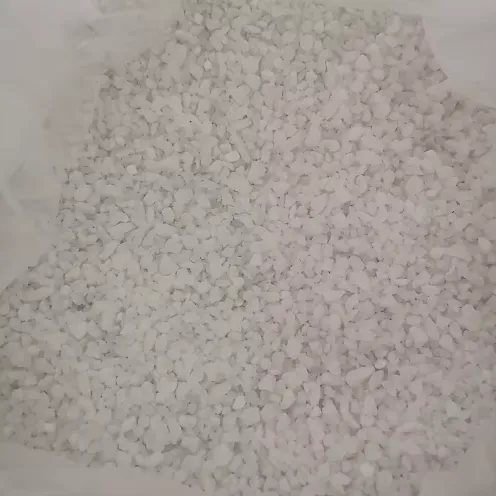

Oem микропорошок белого электрокорунда

Электрокорунд, особенно в виде микропорошка, сегодня широко применяется. Но часто наблюдается некоторая путаница в отношении выбора конкретного типа, степени чистоты и, что немаловажно, его дальнейшей обработки. Многие начинающие специалисты фокусируются исключительно на цене, упуская из виду факторы, критически влияющие на конечный результат. Попытаюсь поделиться опытом, как это вижу я, и как это подтверждается реальными работами. Речь пойдет о свойствах, применении и потенциальных сложностях при работе с белым электрокорундитом, особенно в контексте производства абразивных материалов и специальных покрытий.

Что такое белый электрокорунд и чем он отличается от других форм?

Прежде всего, важно понимать, что электрокорунд – это искусственно выращенный оксид алюминия (Al?O?) высокой чистоты. 'Белый' здесь не просто маркетинговый ход. Он указывает на отсутствие значительных примесей, в отличие от рудных абразивов, которые часто содержат железо, кремний и другие элементы. Это критически важно для производства высококачественных полировальных паст, шлифовальных композиций и, конечно же, для специализированных покрытий, где даже минимальное загрязнение может критически влиять на эксплуатационные характеристики. Например, в аэрокосмической отрасли требуются абразивы с минимальным содержанием примесей, а использование обычного электрокорунда здесь неприемлемо.

Размер частиц – ключевой фактор. Микропорошок позволяет получить гладкие, однородные покрытия и пасты с высокой абразивной способностью. В зависимости от применения, выбирают разные фракции, от очень мелких (F12, F20) до средне-мелких (F50-F100). У нас, в ООО Хэнань Юймо Новые Материалы, ассортимент микропорошка электрокорунда охватывает весь этот диапазон, что позволяет удовлетворить самые специфические потребности клиентов. Важно отметить, что не всегда наименьший размер частицы – лучший выбор. Например, для обработки более твердых материалов может потребоваться более крупный порошок с определенной морфологией.

Применение в различных отраслях

Сфера применения микропорошка электрокорунда крайне широка. Широко используется в производстве полировальных паст для ювелирных изделий, оптических линз, электронных компонентов. В металлообработке – для удаления нагара, патины, а также для финишной полировки. Растущая популярность находит его применение в производстве керамики и стекла, где требуется достижение высокой гладкости и блеска. Мы часто работаем с заказчиками, которые используют наш порошок для создания специальных покрытий на основе керамической массы, повышающих ее износостойкость и термостойкость. Примером может служить покрытие для деталей двигателей внутреннего сгорания.

В дополнение к вышеперечисленному, белый электрокорунд активно используется в качестве компонента при создании высокопрочных композитных материалов. Добавление электрокорунда в полимерную матрицу улучшает механические свойства материала, повышает его твердость и устойчивость к истиранию. Такой подход часто применяют в производстве деталей для горнодобывающей промышленности, например, для кромки буровых долот. Данная технология, безусловно, требует тщательного подбора параметров смешивания и обработки, поскольку не всегда добавление электрокорунда дает желаемый эффект.

Проблемы и пути их решения

Одним из распространенных вопросов, с которыми сталкиваются наши клиенты – это проблема дисперсности порошка. Электрокорунд, как и любой абразивный материал, склонен к агломерации, что затрудняет его равномерное распределение в растворе или суспензии. Для решения этой проблемы мы рекомендуем использовать специальные диспергаторы и ультразвуковую обработку. У нас есть опыт работы с различными диспергаторами, и мы можем подобрать оптимальное решение для конкретного случая. Также важным фактором является контроль pH среды, поскольку электрокорунд проявляет разную дисперсность в зависимости от кислотности или щелочности раствора.

Еще одна потенциальная проблема – это влияние размера частиц на реологические свойства суспензии. Слишком высокий процент микропорошка может привести к образованию вязкой и трудно обрабатываемой суспензии. В этом случае необходимо оптимизировать концентрацию порошка и использовать специальные реологические модификаторы. Мы также советуем учитывать взаимодействие электрокорунда с другими компонентами смеси. Некоторые добавки могут снижать абразивные свойства электрокорунда или даже вызывать его агрегацию.

Контроль качества и спецификации

Безусловно, при работе с белым электрокорундитом контроль качества – это приоритет. Мы тщательно контролируем чистоту, размер частиц, морфологию и другие параметры порошка на каждом этапе производства. Используем современное аналитическое оборудование, включая рентгенофазовый анализ, лазерную дифракцию и микроскопию. Обязательно предоставляем сертификаты качества, подтверждающие соответствие продукции заявленным характеристикам.

Важно помнить, что стандарты качества могут отличаться в зависимости от области применения. Для некоторых отраслей требуются более строгие спецификации, чем для других. Например, в производстве медицинских имплантатов требования к чистоте и безопасности электрокорунда значительно выше. ООО Хэнань Юймо Новые Материалы предлагает широкий спектр электрокорунда, соответствующих различным стандартам, включая ГОСТ, ISO и ASTM. Наш сайт https://www.yumoabrasive.ru/ содержит подробную информацию о продукции и сертификатах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки -

Коричневый электрокорунд стандартной насыпной плотности

Коричневый электрокорунд стандартной насыпной плотности -

Белый электрокорунд (WFA) высокой чистоты

Белый электрокорунд (WFA) высокой чистоты -

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо

Оксид алюминия (Al₂O₃) – Производитель белого электрокорунда | ООО Хэнань Юймо -

Купить белый электрокорунд 25A | Цена от производителя | ООО Хэнань Юймо

Купить белый электрокорунд 25A | Цена от производителя | ООО Хэнань Юймо -

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо”

Белый электрокорунд #6000 (W3.5) | Для тонкого шлифования и полировки | ООО “Хэнань Юймо” -

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов

Порошок алюминия и оксида железа (термитная смесь) — решение для высокотемпературных процессов и соединения металлов -

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки

Белый электрокорунд до F2000 | Ультратонкие порошки для финишной полировки -

Микропорошки белого электрокорунда (Al₂O₃ ≥ 99.5%)

Микропорошки белого электрокорунда (Al₂O₃ ≥ 99.5%) -

Полировальная паста белая

Полировальная паста белая -

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов

Белый электрокорунд для обработки нержавеющей стали и твердых сплавов -

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо”

Белый электрокорунд #10000 (W0.5) | Для суперфинишной полировки | ООО “Хэнань Юймо”

Связанный поиск

Связанный поиск- Дешево производство огнеупорных изделий

- наполнитель для огнеупоров

- Оптом полировальная паста универсальная

- Китай полировальная паста для камня

- Оптом обработка металлических поверхностей и пескоструйная обработка

- Oem песок с размером частиц зеленого карбида кремния f12–f220

- Оптом прецизионная полировка и микрошлифовка

- мелкозернистый белый электрокорунд

- Огнеупорный электрокорунд

- Купить высокопрочный зеленый карбид кремния