Oem микропорошок черного карбида кремния

ОЕМ микропорошок черного карбида кремния. Да, звучит просто. Но в реальности это целая история, полная нюансов, от выбора сырья до контроля качества конечного продукта. Часто встречаются неточные требования, завышенные ожидания или, наоборот, попытки сэкономить на качестве. За годы работы на рынке абразивных материалов я убедился – здесь нет места компромиссам, если важна стабильность и предсказуемость результатов. Начнем с самого главного: что на самом деле означает 'высокочистый'? И почему это так важно в конкретном приложении.

Что такое высокочистый карбид кремния и почему важна чистота?

Карбид кремния (SiC) сам по себе – очень твердый материал, один из самых твердых после алмаза. Но просто твердости недостаточно для широкого спектра применений. Ключевой фактор – чистота. Нечистоты, даже в микроскопических количествах, могут существенно снижать абразивные свойства, а в некоторых случаях и приводить к коррозии или другим нежелательным реакциям. Например, в производстве полировочных паст для оптических компонентов, следы оксида железа или других металлов просто неприемлемы. Рассматривая микропорошок черного карбида кремния, необходимо понимать, что 'черный' здесь не просто цвет, а результат определенной обработки и структуры частиц. Поверхностная структура и размер частиц напрямую влияют на абразивность и способность материала удерживать абразивные свойства при работе.

Помню один случай с заказчиком из авиационной промышленности. Они требовали микропорошок черного карбида кремния для обработки поверхностей турбинных лопаток. Сначала все шло хорошо, но после нескольких партий обнаружилось, что материал плохо удаляет износ, а процесс полировки требует значительно больше времени. После анализа выяснилось, что в исходном материале содержались следы органических примесей, которые негативно влияли на абразивную активность. Переход на поставщика с более строгим контролем качества и использованием другого процесса производства (например, химического осаждения из газовой фазы – CVD) решило проблему. И это только один пример, когда кажущаяся незначительная деталь в чистоте материала критически повлияла на качество конечного продукта.

Технологии производства и влияние на свойства

Существует несколько основных способов производства микропорошка черного карбида кремния: механическое помол, химическое осаждение из газовой фазы (CVD), плазменное распыление. Каждый метод имеет свои преимущества и недостатки, влияющие на размер частиц, морфологию, чистоту и, следовательно, на свойства конечного продукта. Механический помол – наиболее распространенный и экономичный метод, но он может приводить к образованию агломератов и частицам с нерегулярной формой. CVD обеспечивает высокую чистоту и однородность частиц, но требует более сложного оборудования и, как следствие, более высокой стоимости. Плазменное распыление позволяет получать наноразмерные частицы с контролируемым размером и морфологией, но процесс сложен в масштабировании. Выбор технологии зависит от требуемых характеристик материала и бюджета проекта.

Влияние размера частиц и морфологии

Размер частиц – ключевой параметр, влияющий на абразивные свойства. Как правило, чем меньше размер частиц, тем выше абразивность. Однако, слишком мелкие частицы могут слипаться, образуя агломераты и снижая эффективность полировки. Морфология частиц (форма) также играет важную роль. Идеальная форма – сферическая или близкая к сферической. Неправильная форма может приводить к повышенному износу и неэффективному удалению материала. Например, при производстве полировочных паст часто используют частицы с шероховатой поверхностью, чтобы улучшить их способность удерживать полируемый материал. Но это требует тщательного контроля морфологии и предотвращения слипания частиц.

Применение микропорошка черного карбида кремния

Микропорошок черного карбида кремния – универсальный материал, который находит применение в самых разных областях: от производства полировочных паст и шлифовальных кругов до изготовления износостойких покрытий и компонентов для керамических изделий. В частности, он широко используется в оптике, электронике, автомобилестроении и авиации. В оптике он незаменим для полировки линз и зеркал, в электронике – для обработки поверхностей полупроводниковых пластин, в автомобилестроении – для обработки металлических деталей двигателя, а в авиации – для обработки лопаток турбин. Мы работали с несколькими компаниями, занимающимися производством микросхем. Они использовали наш микропорошок черного карбида кремния для обработки поверхностей кремниевых пластин перед нанесением фоторезиста. Повышение чистоты материала и контроль размера частиц позволило им снизить количество дефектов и повысить выход годных микросхем.

Пример из практики: Полировка оптических линз

Полировка оптических линз – пример, где требования к чистоте микропорошка черного карбида кремния особенно высоки. Даже мельчайшие примеси могут приводить к появлению царапин и дефектов на поверхности линзы, что критично для ее оптических характеристик. При работе с оптикой мы используем высокоочищенный микропорошок черного карбида кремния с контролируемым размером частиц (F12-F50). Процесс полировки требует использования специальных полировочных составов и оборудования, а также строгого соблюдения технологических параметров. Мы также предлагаем услуги по разработке индивидуальных составов полировочных паст с учетом конкретных требований заказчика. Этот сегмент рынка очень требователен к стабильности качества и предсказуемости результатов, поэтому важно работать с надежным поставщиком.

Контроль качества и сертификация

Контроль качества – неотъемлемая часть производства микропорошка черного карбида кремния. Он включает в себя проверку чистоты, размера частиц, морфологии, абразивной активности и других параметров. Для контроля качества мы используем современное оборудование: рентгенофазовый анализ, сканирующую электронную микроскопию, лазерный дифракционный анализ. Кроме того, мы проводим регулярные испытания материала на соответствие требованиям стандартов. Важно, чтобы поставщик предоставлял сертификаты качества, подтверждающие соответствие материала заявленным характеристикам. Например, мы работаем по стандартам ISO 9001 и ISO 14001, что гарантирует высокое качество продукции и экологическую безопасность производства. Ассортимент нашей продукции охватывает полный спектр спецификаций абразивного зерна и микропорошка (F12–F2000), соответствующий требованиям различных отраслей.

В заключение хочется сказать, что выбор микропорошка черного карбида кремния – это ответственный шаг, требующий тщательного анализа и понимания специфики применения. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. С нами вы можете быть уверены в получении высококачественного материала с гарантированными характеристиками и индивидуальным подходом к каждому клиенту.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый карбид кремния зернистый

Зеленый карбид кремния зернистый -

Полировальная паста для дерева

Полировальная паста для дерева -

Белый электрокорунд зернистый

Белый электрокорунд зернистый -

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки

Зеленый карбид кремния фракционированный: Острое и твердое абразивное зерно для точной обработки -

Высококачественный зеленый карбид кремния для прецизионной обработки

Высококачественный зеленый карбид кремния для прецизионной обработки -

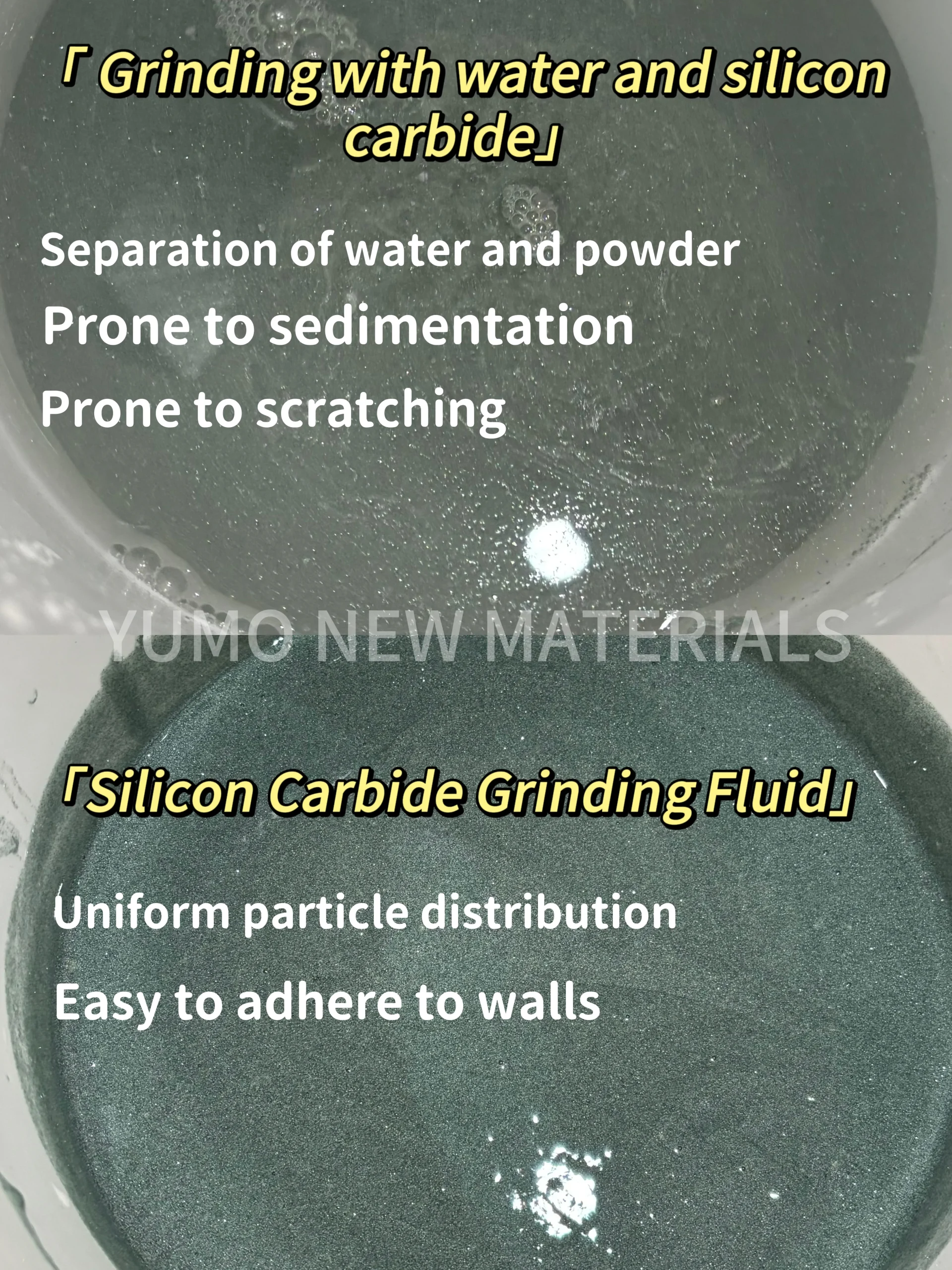

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка

Полировальная жидкость из зеленого карбида кремния YUMO – высокоэффективное шлифование и полировка -

Коричневый электрокорунд для пескоструйной обработки

Коричневый электрокорунд для пескоструйной обработки -

Полировальная паста средняя

Полировальная паста средняя -

Микропорошок белого электрокорунда в финишной обработке и полировке

Микропорошок белого электрокорунда в финишной обработке и полировке -

Черный карбид кремния микропорошок

Черный карбид кремния микропорошок -

Полировальные пасты: профессиональные решения для финишной обработки

Полировальные пасты: профессиональные решения для финишной обработки -

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей

Коричневый электрокорунд: Оптимальный выбор для обработки высокопрочных сталей

Связанный поиск

Связанный поиск- Оптом белый абразивный оксид алюминия

- Оптом белый плавленый корунд для керамики и литья

- Oem полироль полировка кузова автомобиля

- Оптом ультрадисперсный черный порошок карбида кремния

- Дешево полироль для кузова автомобиля

- Oem белый плавленый глинозем

- Дешево огнеупорные фасонные изделия

- поставщик белого электрокорунда из китая

- Купить плотный коричневый электроплавильный корунд

- Oem белый абразивный оксид алюминия