Oem микропорошок черного карбида кремния f230-f2000

Микропорошок карбида кремния – штука, с которой сталкиваешься постоянно, но часто недооценивают нюансы. Люди смотрят на цифры, на грит, на заявленную производительностью, а забывают о реальных условиях эксплуатации. Например, многие приходят с мыслью, что чем выше номер (то есть, чем мельче зерно), тем лучше абразивный эффект. Это не всегда так. В деле полировки и шлифовки часто нужно более грубое зерно для первичной обработки, даже если потом планируется финишная полировка более мелкими частицами.

Обзор: Реальный опыт работы с микропорошком карбида кремния

Эта статья – не теоретический обзор свойств вещества. Это скорее набор наблюдений и практических советов, почерпнутых из многолетней работы с микропорошками карбида кремния различной фракции. Опыт работы с f230-f2000 и другими аналогичными материалами заставляет постоянно корректировать подход к выбору и применению.

Выбор оптимальной фракции: Не всегда меньше – лучше

Чаще всего клиенты обращаются, имея в виду максимальную степень измельчения. Мы всегда рекомендуем начинать с анализа задачи. Какая поверхность? Какие требования к шероховатости? Какие инструменты будут использоваться? Даже для финишной полировки иногда оказывается эффективнее использовать зерно чуть крупнее, чем обычно предполагается. Разумеется, это требует тщательного тестирования и подбора параметров обработки.

Например, недавно работали с полировкой хромированных деталей. Изначально клиент хотел использовать f230 как финишное зерно, но результат был далек от идеала – царапины, неравномерность покрытия. После корректировки и использования f400 в качестве промежуточного этапа, а затем f1000, проблема была решена. Очевидно, что для достижения требуемой гладкости нужно постепенно уменьшать зернистость, а не сразу переходить к самому мелкому.

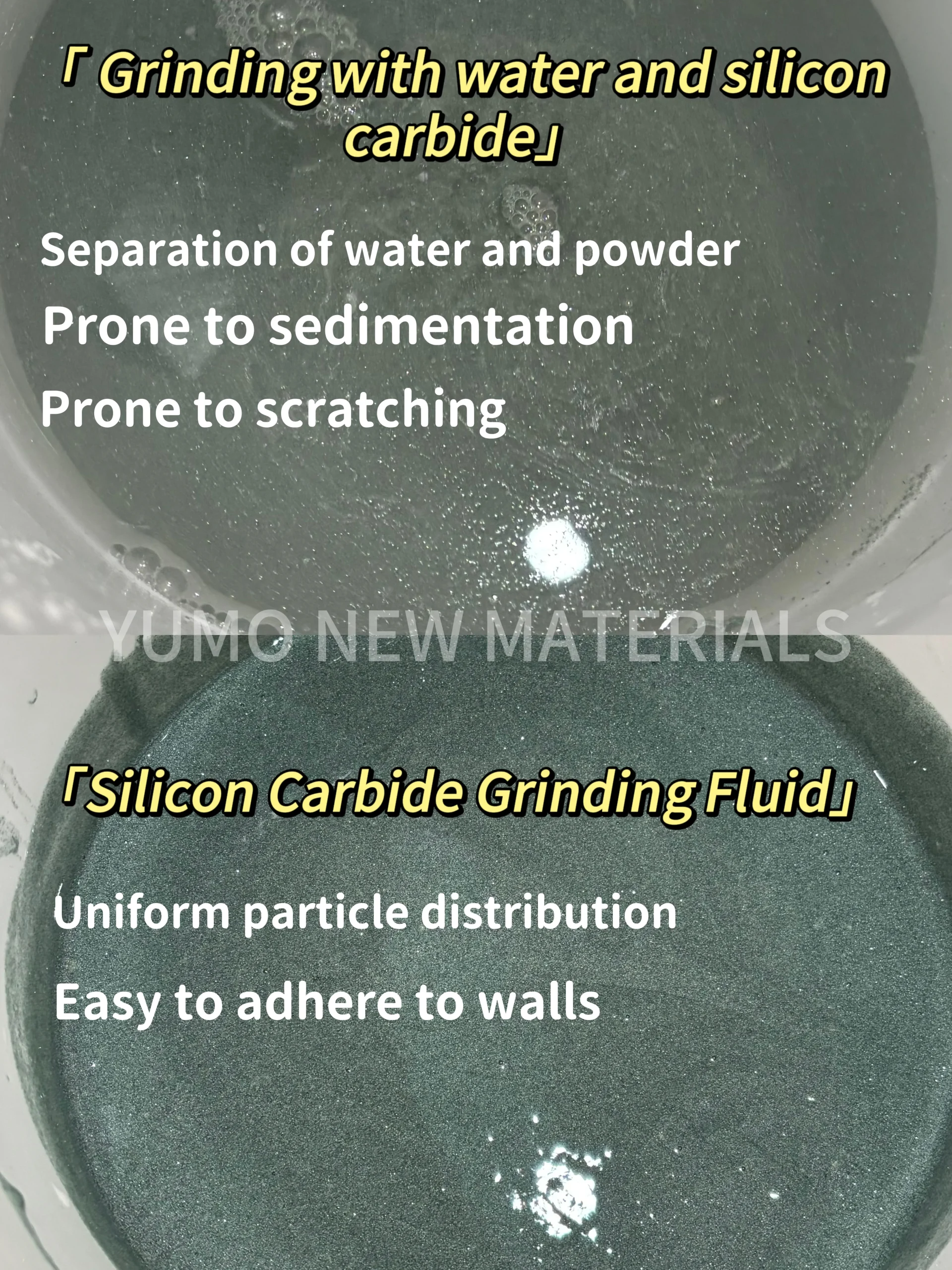

Проблемы с дисперсией и чистотой материала

Очень часто сталкиваемся с проблемами некачественного материала. Неравномерная дисперсия частиц микропорошка карбида кремния приводит к неравномерной полировке и снижению эффективности. Это может быть связано с неправильным процессом производства, хранением или транспортировкой. Признаки некачественного материала – неоднородный цвет, наличие посторонних примесей, плохая текучесть.

Мы всегда тщательно проверяем качество поставляемого микропорошка карбида кремния. Используем рефрактометрию, грохотование, и, конечно же, проводим тестовую полировку. Наша компания, ООО Хэнань Юймо Новые Материалы (https://www.yumoabrasive.ru), строго следит за качеством продукции на всех этапах.

Технические аспекты и рекомендации по применению

На момент написания, наиболее часто запрашиваемым микропорошком является f230-f2000. Он охватывает широкий диапазон задач, от грубой шлифовки до финишной полировки. Однако, нужно понимать, что каждая фракция имеет свои особенности.

Совместимость с различными адгезивами и полировальными пастами

Выбор адгезива или полировальной пасты критически важен для достижения оптимального результата. Неправильное сочетание может привести к отслоению абразивного материала, неравномерной полировке или образованию царапин. Мы рекомендуем использовать только те адгезивы и пасты, которые рекомендованы производителем микропорошка карбида кремния. Производители, такие как мы, предоставляют подробные рекомендации по совместимости.

Например, при использовании f230-f400 часто применяют пасты на основе алюминия или кремния, а для более мелкодисперсных f800-f2000 – пасты на основе силикатов или полимеров. При работе с высокоскоростными полировальными машинами необходимо выбирать пасты с высокой вязкостью, чтобы избежать их быстрого вытекания.

Рекомендации по скорости и давлению

Скорость вращения полировальной головки и давление на поверхность также влияют на результат полировки. Слишком высокая скорость или давление может привести к перегреву поверхности и образованию царапин, а слишком низкие – к неэффективной обработке. Рекомендуется начинать с минимальных параметров и постепенно увеличивать их, пока не будет достигнут оптимальный результат. Использование проточной воды для охлаждения поверхности также может быть полезным.

Практический кейс: Полировка автомобильных дисков

Недавно мы помогали одному из наших клиентов – производителю автомобильных дисков. Задача: полировка дисков из легкого сплава с удалением царапин и придания блеска. Использовали микропорошок карбида кремния различных фракций, начиная с f800 для удаления глубоких царапин и заканчивая f2000 для финишной полировки. Для этого использовали полировальные круги из микрофибры и полировальные пасты на основе алюминия. Результат превзошел все ожидания – диски приобрели зеркальный блеск.

Ключевой момент в этом проекте – тщательный подбор параметров полировки и использование качественных материалов. Мы проводили тестовую полировку на небольших участках диска, чтобы убедиться в правильности выбранных параметров. Это позволило избежать дорогостоящих ошибок и получить отличный результат.

Выводы и рекомендации

Микропорошок карбида кремния – это универсальный абразивный материал, который можно использовать для широкого спектра задач. Однако, для достижения оптимального результата необходимо учитывать множество факторов, таких как фракция, совместимость с адгезивами и пастами, скорость и давление. Тщательный подбор параметров обработки и использование качественных материалов – залог успеха.

Мы в ООО Хэнань Юймо Новые Материалы постоянно совершенствуем наши технологии и разрабатываем новые продукты для полировки и шлифовки. Если у вас возникли вопросы или нужна помощь в выборе микропорошка карбида кремния, обращайтесь к нам. У нас вы найдете квалифицированную консультацию и широкий ассортимент продукции. Возможно, вам также будет интересно ознакомиться с нашим каталогом: https://www.yumoabrasive.ru. Мы предлагаем полный спектр абразивного зерна и микропорошков (F12–F2000), отвечающих высоким требованиям качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ООО “Хэнань Юймо Новые Материалы” —— Ваш надежный партнер по поставкам белого электрокорунда (25А)

ООО “Хэнань Юймо Новые Материалы” —— Ваш надежный партнер по поставкам белого электрокорунда (25А) -

Профессиональные полировальные пасты для российского рынка

Профессиональные полировальные пасты для российского рынка -

Белый электрокорунд для огнеупоров

Белый электрокорунд для огнеупоров -

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо”

Купить Высокочистый Оксид Алюминия (Al₂O₃ ≥99.99%) | Цена от Производителя | ООО “Хэнань Юймо” -

Зернистость P12-P2000 для гибкого абразива

Зернистость P12-P2000 для гибкого абразива -

Белый электрокорунд для керамики и литья

Белый электрокорунд для керамики и литья -

Производство зеленого карбида кремния в различных фракциях для российского рынка

Производство зеленого карбида кремния в различных фракциях для российского рынка -

Полировальная паста грубая

Полировальная паста грубая -

Белый электрокорунд силанизированный

Белый электрокорунд силанизированный -

Белый электрокорунд (WFA) высокой чистоты

Белый электрокорунд (WFA) высокой чистоты -

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя

Купить порошок оксида алюминия (белый электрокорунд) — прямо от производителя -

Применение микропорошка коричневого электрокорунда в различных отраслях

Применение микропорошка коричневого электрокорунда в различных отраслях

Связанный поиск

Связанный поиск- зеленый карбид кремния цена за тонну

- Электрокорунд для пескоструя

- Оптом зеленый мелкий порошок карбида кремния

- производитель белого электрокорунда

- Полироль для ручной полировки кузова автомобиля

- Оптом круг абразивный электрокорунд белый

- Oem зеленый карбид кремния для полировки

- Оптом коричневый электроплавильный корунд для высокоскоростных железных дорог

- Оптом белый плавленый корунд для полировки и микрошлифовки

- Оптом коричневый электроплавильный корунд